إتقان فن قطع الكتل الحجرية الكبيرة: دليل المعدات الأساسية

لقد تم صقل حرفة تقطيع الكتل الحجرية الكبيرة على مر القرون، حيث تطورت من الحفر اليدوي الشاق الذي كان يقوم به البنائين القدماء إلى الآلات المتطورة المستخدمة اليوم. تُعد القدرة على قطع الأحجار بدقة أمرًا بالغ الأهمية في مختلف الصناعات، بدءًا من البناء وتنسيق الحدائق إلى النحت والبناء. يستكشف هذا المقال الأنواع المختلفة من المعدات المصممة من أجل قطع الكتل الحجريةوتقديم نظرة ثاقبة على وظائفها ومزاياها وتطبيقاتها.

المناشير السلكية للكتلة بنظام التحكم الرقمي باستخدام الحاسب الآلي:

أحد أكثر الأدوات انتشاراً لقطع الكتل الحجرية الكبيرة هو المنشار السلكي. وتستخدم هذه المناشير سلكاً معدنياً أو كابل مغطى بخرزات ذات رؤوس ماسية، والتي يمكنها قطع الأحجار بدقة. وتُعد المناشير السلكية مفيدة بشكل خاص لقدرتها على قطع الكتل الضخمة والأشكال المعقدة التي قد تواجهها المناشير الأخرى. وغالباً ما تُستخدم في المحاجر لاستخراج الألواح الحجرية الطبيعية وفي البناء لقطع أجزاء من الخرسانة.

المناشير السلكية هي آلات متطورة لقطع الأحجار توفر الدقة والكفاءة في تقطيع الكتل الحجرية الكبيرة. فيما يلي نظرة متعمقة على مكونات وتشغيل وفوائد استخدام المناشير السلكية في صناعة قطع الأحجار.

مكونات المناشير السلكية:

السلك:

المكون الأساسي للمنشار السلكي هو سلك أو كابل طويل ومرن. يتم تشريب هذا السلك بحبات من الماس أو كربيد السيليكون على فترات منتظمة. تسمح صلابة هذه المواد للسلك بقطع الحجر بسهولة.

عجلات القيادة:

هذه هي البكرات أو العجلات التي تحرك السلك عبر الحجر. يتم تشغيلها بواسطة محرك كهربائي أو نظام هيدروليكي، مما يوفر القوة اللازمة لدفع السلك.

نظام الشد:

لضمان كفاءة القطع، يجب إبقاء السلك تحت شد مستمر. يقوم نظام الشد بضبط الشد على السلك لمنعه من الترهل أو الانقطاع أثناء عملية القطع.

نظام التبريد:

يولد حجر القطع كمية كبيرة من الحرارة بسبب الاحتكاك. يعد نظام التبريد، الذي غالباً ما يستخدم الماء، ضرورياً لمنع السخونة الزائدة، والتي يمكن أن تلحق الضرر بكل من السلك والحجر.

نظام التوجيه:

يقوم هذا النظام بتوجيه المنشار السلكي على طول مسار القطع المطلوب. يمكن تشغيله يدوياً أو التحكم فيه بالكمبيوتر لإجراء عمليات قطع دقيقة.

تشغيل المناشير السلكية:

1. الإعداد:

يتم لف السلك حول عجلات القيادة والكتلة الحجرية التي تحتاج إلى القطع. يتم ضبط نظام الشد لضمان أن السلك مشدود.

2. عملية القطع:

يتم تنشيط عجلات القيادة، ويبدأ السلك في التحرك بسرعة عالية. يقوم المشغِّل بتوجيه المنشار السلكي على طول المسار المحدد مسبقًا، أو إذا كان يتم التحكم فيه باستخدام الحاسب الآلي، فإن الماكينة تتبع مسارًا مبرمجًا.

3. التبريد:

أثناء تشغيل المنشار السلكي، يتم رش الماء باستمرار على منطقة القطع لتبريد السلك والحجر، مما يقلل من الغبار ويطيل عمر السلك.

4. الرصد:

طوال عملية القطع، تتم مراقبة شد السلك والعملية بشكل عام لضمان السلامة والدقة.

فوائد استخدام المناشير السلكية:

تعدد الاستخدامات:

يمكن للمناشير السلكية قطع أي نوع من الأحجار تقريبًا، بغض النظر عن صلابتها. كما يمكنها التعامل مع الأشكال والأحجام غير المنتظمة بسهولة.

الدقة:

تُعد القدرة على إجراء عمليات قطع دقيقة مع الحد الأدنى من فقدان الشق (كمية المواد المفقودة أثناء القطع) ميزة كبيرة للمناشير السلكية.

الكفاءة:

يمكن للمناشير السلكية قطع الكتل الكبيرة بسرعة أكبر بكثير من الطرق التقليدية، مما يوفر الوقت وتكاليف العمالة.

الحد الأدنى من الأضرار:

تسمح مرونة السلك بالقطع دون وضع ضغط مفرط على الحجر، مما يقلل من خطر حدوث تشققات أو انكسارات خارج خط القطع المقصود.

السلامة:

تُنتج المناشير السلكية غبارًا واهتزازًا أقل مقارنةً بطرق القطع الأخرى، وهو أمر أفضل لسلامة المشغل وراحته.

تُعد المناشير السلكية جزءًا لا يتجزأ من عمليات استخراج الأحجار ومعالجتها الحديثة، مما يتيح تصميمات معقدة ومعالجة فعالة للمواد التي كانت مستحيلة في السابق باستخدام تقنيات القطع القديمة. يمتد استخدامها عبر مختلف الصناعات، من نحت الأحجار الضخمة إلى البناء والهدم. ومع التطورات في تكنولوجيا الماس وأجهزة التحكم بالكمبيوتر، تستمر المناشير السلكية في دفع حدود ما يمكن تحقيقه في قطع الأحجار.

عمر السلك الماسي في ماكينات المنشار السلكي للكتل باستخدام الحاسب الآلي

يتأثر العمر الافتراضي للسلك في ماكينات المنشار السلكي بعدة عوامل، يرتبط الكثير منها بظروف التشغيل وخصائص المادة التي يتم قطعها. فيما يلي بعض العوامل الرئيسية التي يمكن أن تؤثر على طول عمر أسلاك المنشار السلكي:

1. كشط المادة:

كلما كانت المادة التي يتم قطعها أكثر كشطًا، كلما كان تآكل السلك أسرع. على سبيل المثال، عادةً ما يؤدي قطع الجرانيت، وهو مادة كاشطة للغاية، إلى تقصير عمر السلك مقارنةً بقطع الرخام.

2. سرعة السلك:

يمكن أن تؤثر السرعة التي يتحرك بها السلك على عمره الافتراضي. فالسرعة الزائدة يمكن أن تؤدي إلى زيادة الاحتكاك إلى تآكل سابق لأوانه؛ والبطء الشديد يمكن أن يؤدي إلى قطع غير فعال وإجهاد محتمل للسلك.

3. توتر على السلك:

الشد المناسب أمر بالغ الأهمية لعمر السلك. إذا كان السلك مشدوداً أكثر من اللازم، فقد ينقطع أو يتآكل بسرعة بسبب الإجهاد الزائد. يمكن أن يؤدي الشد غير الكافي إلى انزلاق السلك أو ثنيه، مما يتسبب في تآكل أو كسر غير متساوٍ.

4. معلمات القطع:

يجب تحسين عمق القطع ومعدل التغذية لنوع الحجر الذي يتم قطعه. يمكن أن تؤدي معلمات القطع العدوانية إلى زيادة تآكل السلك أو احتمال كسره.

5. التبريد والتشحيم:

يقلل التبريد والتشحيم الكافي من حرارة الاحتكاك، والتي يمكن أن تؤدي إلى تدهور السلك. يمكن أن يؤدي التبريد غير الكافي إلى ارتفاع درجة الحرارة وتسارع التآكل.

6. جودة السلك:

تؤثر جودة تصنيع السلك نفسه، بما في ذلك جودة حبات الماس وترابطها بالسلك، بشكل كبير على العمر الافتراضي للسلك. فالأسلاك ذات الجودة العالية مع حبات الماس المترابطة جيداً تدوم لفترة أطول.

7. الصيانة:

تضمن الصيانة المنتظمة لماكينة المنشار السلكي، بما في ذلك المحاذاة والشد المناسبين، عدم تعرض السلك لقوى غير متساوية قد تقصر من عمره الافتراضي.

8. مهارة المشغل:

يمكن للمشغلين المتمرسين الذين يمكنهم ضبط معلمات القطع استجابةً للتغذية الراجعة من عملية القطع إطالة عمر السلك من خلال منع التحميل الزائد وتحسين ظروف القطع.

9. حالة البكرة وعجلة القيادة:

يمكن أن يتسبب تآكل البكرات البالية أو غير المحاذاة في حدوث احتكاك وتآكل إضافي على السلك، مما يقلل من عمره الافتراضي.

10. العوامل البيئية:

يمكن أن يؤثر وجود غبار أو أوساخ أو ملوثات أخرى على معدل تآكل السلك. يمكن أن تساهم بيئات التشغيل القاسية أيضًا في سرعة التآكل.

11. تواتر الاستخدام:

كلما زاد استخدام المنشار السلكي بشكل متكرر، زادت سرعة تآكل السلك بسبب وقت القطع التراكمي.

12. نوع القطع:

تميل عمليات القطع المستقيمة إلى أن تكون أقل تآكلاً على الأسلاك من الأنماط أو الأشكال المعقدة التي تتطلب حركات أسلاك أكثر تعقيدًا وربما أكثر تلامسًا مع الأسطح الكاشطة.

من خلال فهم هذه العوامل وإدارتها، يمكن للمشغلين تحسين أداء أسلاك المنشار السلكي وإطالة عمرها، مما يؤدي إلى عمليات قطع الأحجار بكفاءة أكبر وفعالية من حيث التكلفة.

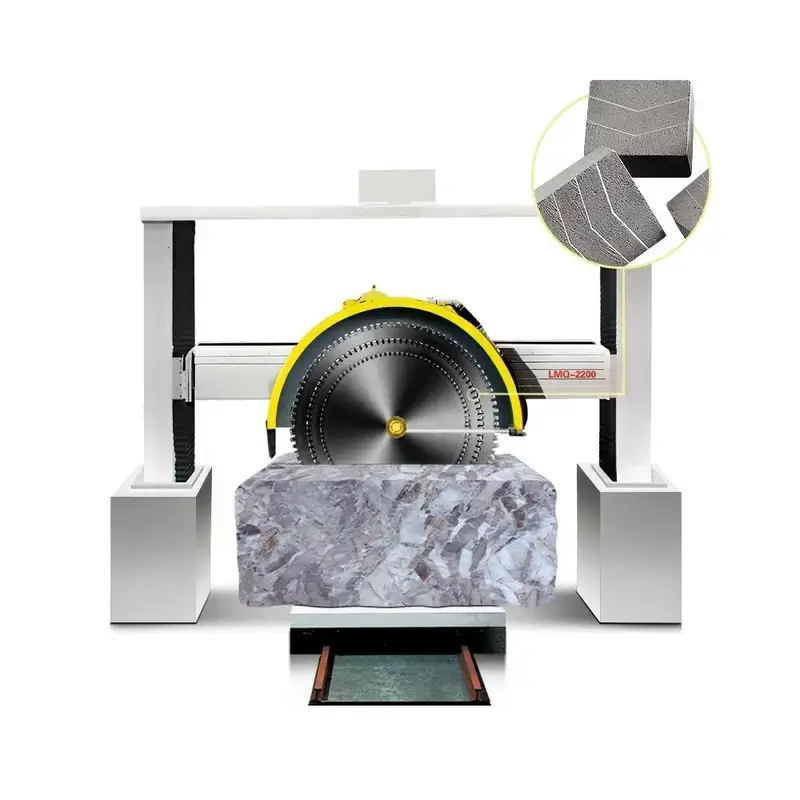

قواطع الكتل الحجرية:

قواطع الكتل الحجرية هي ماكينات شديدة التحمل مصممة خصيصاً لتقطيع الكتل الحجرية إلى الأحجام المرغوبة. يمكن أن تكون إما ثابتة أو متحركة وعادة ما تتميز بشفرة كبيرة يمكن رفعها وخفضها على الحجر. وغالباً ما تكون الشفرات مدمجة بالماس لتعزيز قدرات القطع. تُعد قواطع البلوك مثالية لإنتاج ألواح متجانسة وتستخدم عادةً في إنتاج أسطح العمل والبلاط والعناصر المعمارية.

قواطع الكتل الحجرية، والمعروفة أيضًا باسم قواطع الكتل الحجرية أو قواطع الأحجار، هي آلات قوية مصممة لتجزئة الكتل الحجرية الكبيرة إلى قطع أصغر حجمًا وأكثر قابلية للإدارة أو أشكال وأحجام محددة مناسبة لمختلف التطبيقات. تُعد هذه الآلات جزءًا لا يتجزأ من صناعة الأحجار، خاصةً في مجالات مثل تصنيع أسطح العمل، وإنتاج البلاط، والأعمال الحجرية المعمارية. فيما يلي نظرة تفصيلية على قواطع الكتل:

مكونات قواطع الكتل الحجرية:

الإطار:

الإطار هو الهيكل القوي الذي يدعم جميع المكونات الأخرى لقاطع الكتل. وهو مصمم لتحمل الأحمال الثقيلة والاهتزازات الناتجة عن قطع الكتل الحجرية الكبيرة.

شفرة التقطيع:

قلب قاطع الكتل هو شفرته. وعادةً ما تكون هذه الشفرات عبارة عن مناشير دائرية كبيرة ذات أسنان ذات رؤوس ماسية لقطع الحجر بكفاءة. قد تستخدم بعض قواطع البلوك سلسلة من الشفرات أو الأسلاك الأصغر حجمًا، اعتمادًا على الاستخدام المقصود.

المحرك:

يقوم المحرك بتشغيل شفرة القطع وعادةً ما يكون محركاً كهربائياً قوياً بما يكفي للتعامل مع مقاومة القطع عبر الحجر. يمكن أن تختلف القدرة الحصانية المطلوبة حسب حجم الشفرة ونوع الحجر الذي يتم قطعه.

لوحة التحكم:

هذه هي الواجهة حيث يدير المشغل عملية القطع. قد تتضمن عناصر تحكم لسرعة الشفرة، وعمق القطع، ومعدل التغذية، وأحيانًا إعدادات قابلة للبرمجة للقطع المتكرر.

العربة:

العربة أو السرير هو المكان الذي تستقر فيه كتلة الحجر أثناء عملية القطع. في بعض الموديلات، يمكن تحريك هذه العربة لأعلى ولأسفل أو للخلف وللأمام لتغذية الحجر في الشفرة.

نظام التبريد:

مثل المناشير السلكية، تولد قواطع الكتل أيضًا الكثير من الحرارة بسبب الاحتكاك. ولذلك، فهي مزودة بنظام تبريد يستخدم عادةً الماء لتبريد الشفرة وإزالة الغبار الحجري.

تشغيل قواطع الكتل:

1. التموضع:

يتم وضع الكتلة الحجرية على عربة الماكينة. يجب أن تكون مثبتة بإحكام لمنع أي حركة أثناء عملية القطع.

2. الإعداد:

يحدد المشغل الأبعاد المطلوبة للقطع، ويضبط عمق الشفرة وموضعها وفقًا لحجم الكتلة والسماكة المطلوبة للبلاطات.

3. القطع:

بمجرد وضع كل شيء في مكانه، يتم تشغيل المحرك، وتبدأ الشفرة في الدوران. تقوم العربة بتلقيم الحجر في الشفرة بوتيرة مضبوطة لضمان قطع نظيف.

4. التبريد:

يتم رش الماء على الشفرة والحجر لمنع ارتفاع درجة الحرارة. يساعد ذلك أيضاً على تقليل انبعاث الغبار.

5. التكرار:

بالنسبة لعمليات القطع المتعددة، يتم تكرار العملية مع إجراء تعديلات لاستيعاب الأحجام المرغوبة للبلاطات أو الكتل اللاحقة.

فوائد استخدام قواطع القوالب:

الكفاءة:

يمكن لقواطع الكتل معالجة الكتل الحجرية الكبيرة بسرعة إلى ألواح أو كتل أصغر، مما يزيد من الإنتاجية بشكل كبير.

الدقة:

فهي قادرة على عمل قطع مستقيمة ونظيفة بسماكة موحدة، وهو أمر ضروري لمنتجات مثل البلاط وأسطح العمل.

تعدد الاستخدامات:

على الرغم من استخدامها في المقام الأول للقطع المستقيم، إلا أنه يمكن إعداد بعض قواطع الكتل المتقدمة للقطع بزاوية أو لإنتاج حواف منحنية.

المتانة:

صُممت قواطع الكتل لتدوم طويلاً. فهي مصممة للتعامل مع ضغوط قطع المواد الصلبة يومًا بعد يوم.

قواطع الكتل لا غنى عنها في الإعدادات التي تحتاج إلى قطع كميات كبيرة من الأحجار بشكل متسق بأبعاد محددة. فهي تمثل مزيجًا مثاليًا من تقنيات قطع الأحجار التقليدية مع التكنولوجيا الحديثة، مما يوفر الموثوقية والدقة في صناعة الأحجار المتطلبة اليوم.

العمر الافتراضي للشفرات في ماكينات قطع البلوكات

يتأثر العمر الافتراضي للشفرات في ماكينات قطع البلوك بمجموعة متنوعة من العوامل، والتي يمكن تصنيفها على نطاق واسع إلى خصائص المواد، ومعايير التشغيل، وحالة الماكينة، وممارسات الصيانة. فيما يلي بعض العوامل الرئيسية التي يمكن أن تؤثر على طول عمر شفرات قواطع البلوك:

1. صلابة المواد وكشطها:

سوف تتسبب المواد الأكثر صلابة وكشطًا في زيادة تآكل الشفرات. على سبيل المثال، عادةً ما يؤدي قطع الجرانيت إلى تآكل الشفرة بشكل أسرع من قطع الحجر الجيري أو الرخام.

2. جودة الشفرة:

تلعب جودة قطع الألماس الموجودة على الشفرة، وجودة قلب الفولاذ، وكيفية ربط الألماس بالقلب، دوراً مهماً في تحديد عمر الشفرة.

3. سرعة القطع:

يعد تشغيل الشفرة بسرعة مثالية تتناسب مع المواد التي يتم قطعها أمرًا بالغ الأهمية. قد تتسبب السرعة المفرطة في التآكل المفرط أو حتى تلف الشفرة، بينما قد يؤدي البطء الشديد إلى قطع غير فعال وتقليل عمر الشفرة.

4. معدل التغذية:

يؤثر معدل تلقيم الحجر في الشفرة على تآكل الشفرة. يمكن أن يؤدي معدل التلقيم القوي للغاية إلى زيادة العبء على الشفرة ويؤدي إلى تآكل أو كسر مبكر.

5. التبريد والتشحيم:

يعد تدفق الماء الكافي ضروريًا لتبريد الشفرة وتشحيمها أثناء القطع. يمكن أن يؤدي عدم كفاية التبريد إلى ارتفاع درجة الحرارة، مما قد يؤدي إلى تلف كل من قطع الماس والقلب الفولاذي.

6. تقنية التقطيع:

يمكن أن تؤثر طريقة القطع، مثل القطع التدريجي (إجراء قطع متدرج (إجراء قطع متزايد في العمق) مقابل التقطيع إلى شرائح (القطع بعمق كامل في مسار واحد)، على عمر الشفرة. يطيل القطع المتدرج بشكل عام من عمر الشفرة.

7. شد الشفرة:

يجب أن تكون الشفرات مشدودة بشكل صحيح في الماكينة. يمكن أن يؤدي الشد غير الصحيح إلى رفرفة الشفرات أو تشويهها، مما يتسبب في تآكل غير متساوٍ أو حتى الكسر.

8. حالة الماكينة:

إن قاطع الكتل الذي تتم صيانته بشكل جيد مع محاذاة مناسبة وعدم وجود اهتزازات سوف يطيل عمر الشفرة. يمكن أن تتسبب المحامل البالية أو عمود الدوران غير المستقيم في تآكل الشفرة بشكل غير منتظم.

9. مهارة المشغل:

سيحقق المشغلون المهرة الذين يفهمون عملية القطع ويمكنهم إجراء تعديلات استجابةً للتغذية المرتدة من الماكينة عموماً عمراً أطول للشفرة.

10. سلامة اللحام المقطعي:

تؤثر الطريقة المستخدمة لربط شرائح الماس بالقلب الفولاذي (اللحام بالليزر، التلبيد، إلخ) على المتانة. يمكن أن تنفصل الأجزاء الملتصقة بشكل سيء قبل الأوان.

11. العوامل البيئية:

يمكن أن تؤثر بيئة التشغيل، بما في ذلك درجة الحرارة ونظافة منطقة العمل، على تآكل الشفرة. يمكن أن يساهم الغبار والحطام الزائد في تسريع التآكل.

12. أنماط الاستخدام:

سيؤثر أيضًا عدد مرات استخدام الشفرة ومدة استخدامها على عمرها الافتراضي. يمكن أن يؤدي الاستخدام المتقطع مع فترات تبريد مناسبة إلى إطالة العمر الافتراضي مقارنة بالاستخدام المستمر الذي قد يؤدي إلى ارتفاع درجة حرارة الشفرة.

من خلال إدارة هذه العوامل بفعالية، يمكن للمشغلين زيادة عمر شفرات قواطع الكتل إلى أقصى حد، مما يضمن كفاءة عمليات قطع الأحجار وفعاليتها من حيث التكلفة.

مقارنة قواطع الكتل والمناشير السلكية لقطع الكتل الحجرية الكبيرة

عند المقارنة بين قواطع الكتل والمناشير السلكية لقطع الكتل الحجرية الكبيرة، من المهم مراعاة أبعاد مختلفة، بما في ذلك الدقة والسرعة وتعدد الاستخدامات والتكاليف التشغيلية وجودة المنتج النهائي. إليك مقارنة بين الطريقتين عبر هذه الأبعاد:

الدقة:

قواطع القوالب:

المزايا: توفر قطعًا موحدًا بعمق متناسق وممتازة للقطع المستقيم.

العيوب: قد لا تكون دقيقة بالنسبة للأشكال المعقدة أو المعقدة مقارنة بالمناشير السلكية.

مناشير الأسلاك:

المزايا: دقة عالية في قطع الأشكال المعقدة وغير المنتظمة بسبب مرونتها.

العيوب: تعتمد الدقة على الشد ومهارة المشغل، والتي يمكن أن تختلف.

السرعة:

قواطع القوالب:

المزايا: أسرع في إنتاج قطع مستقيمة وعادةً ما يكون زمن الإعداد أقصر لمهام القطع البسيطة.

العيوب: أبطأ عندما يتعلق الأمر بالقطع أو الأشكال المعقدة، حيث قد يتطلب الأمر إعدادات متعددة.

مناشير الأسلاك:

المزايا: يمكن أن يكون أسرع في عمليات القطع المعقدة التي تتطلب إعدادات متعددة باستخدام قاطع الكتل.

العيوب: يمكن أن تكون عملية القطع أبطأ بسبب عملية النشر والحاجة إلى التبريد المستمر.

تعدد الاستخدامات:

قواطع القوالب:

المزايا: مثالية لإنتاج أحجام وسماكات الألواح القياسية، رائعة للمهام المتكررة.

العيوب: أقل تنوعًا من حيث تنوع الأشكال والأحجام التي يمكن أن تنتجها.

مناشير الأسلاك:

المزايا: متعددة الاستخدامات للغاية، وقادرة على قطع الأشكال المعقدة والكتل الكبيرة التي يصعب على قواطع الكتل.

العيوب: يمكن أن يأتي تعدد الاستخدامات على حساب زيادة التعقيد في الإعداد والتشغيل.

التكاليف التشغيلية:

قواطع القوالب:

المزايا: تكاليف تشغيل أقل بشكل عام بسبب بساطة الميكانيكية وقلة تآكل المكونات.

العيوب: قد يكون استبدال الشفرات مكلفاً في حالة تلفها أو تلفها.

مناشير الأسلاك:

المزايا: يمكن أن يكون استبدال الأسلاك أقل تكلفة مقارنة باستبدال الشفرات الكبيرة.

العيوب: ارتفاع تكاليف التشغيل بسبب الآلات الأكثر تعقيدًا والحاجة إلى استبدال الأسلاك بشكل متكرر.

جودة المنتج النهائي:

قواطع القوالب:

المزايا: تنتج حواف نظيفة ومستقيمة، مثالية للبلاط وألواح أسطح العمل.

العيوب: قد يتسبب في تقطيع أو تقشر سطح القطع إذا لم تتم صيانته بشكل صحيح.

مناشير الأسلاك:

المزايا: قادرة على إنتاج قطع أكثر سلاسة بأقل ضرر ممكن لسطح الحجر.

العيوب: يمكن أن تتأثر جودة اللمسة النهائية بشد السلك وخبرة المشغل.

عند الاختيار بين قواطع الكتل والمناشير السلكية، من الضروري مراعاة المتطلبات المحددة للمهمة. عادةً ما يتم تفضيل قواطع الكتل لسرعتها وكفاءتها في إنتاج المواد ذات الحجم القياسي، في حين يتم اختيار المناشير السلكية لمرونتها وقدرتها على التعامل مع عمليات القطع المعقدة. ستلعب تكاليف التشغيل واحتياجات الدقة والجودة المطلوبة للمنتج النهائي دورًا في تحديد أنسب المعدات لقطع الكتل الحجرية الكبيرة.

إن القدرة على قطع الكتل الحجرية الكبيرة بكفاءة ودقة أمر ضروري في العديد من المجالات. ومع التقدم في التكنولوجيا، يمكن للمعدات المتاحة اليوم تلبية متطلبات القطع الأكثر تطلبًا. بدءًا من القوة الخام للمناشير السلكية وقواطع الكتل إلى براعة ماكينات التحكم الرقمي باستخدام الحاسوب وقواطع القطع المائية، فإن كل قطعة من المعدات لها مزاياها الفريدة التي تلبي جوانب مختلفة من قطع الأحجار. من خلال فهم إمكانيات هذه الأدوات، يمكن للمحترفين في صناعة الأحجار اختيار المعدات المناسبة لاحتياجاتهم الخاصة، مما يضمن تنفيذ مشاريعهم بتميز ودقة.