1. Einleitung

2. Übersicht

3. Merkmale und Komponenten

3.1 Schneidklinge

3.2 Bedienfeld

3.3 Fördersystem

3.4 Wasserkühlung

3.5 Sicherheitsmerkmale

4. Präzision und Effizienz

5. Vielseitigkeit

6. Anwendungen

6.1 Bauindustrie

6.2 Kunst und Bildhauerei

6.3 Restaurierung und Konservierung

6.4 Fertigung und industrielle Anwendungen

7. Vorteile und Nutzen

7.1 Verbesserte Effizienz

7.2 Überlegene Präzision

7.3 Gesteigerte Produktivität

7.4 Kosteneinsparungen

7.5 Sicherheit und Bedienerkomfort

8. Wartung und Pflege

9. Ersatzteile für Maschinen zum Schneiden von Steinblöcken

9.1 Schneideklinge

9.2 Fördergurte

9.3 Komponenten des Wasserkühlungssystems

9.4 Komponenten der Steuertafel

9.5 Motoren und Antriebe

9.6 Schutzabdeckungen und Sicherheitsmerkmale

10. Lebensdauer und Schnitteffizienz der Mehrfachklingen auf der Maschine

11. Vorteil und Nachteil der Steinblockschneidemaschine

11.1 Preis der Maschine

11.2. Effizienz beim Schneiden

11.3. Kosten senken

1. Einleitung:

In der Welt des Steinschneidens sind Präzision und Effizienz das A und O. Eine Maschine, die in der Branche für Furore gesorgt hat, ist die vertikale Steinmarmorschneidemaschine. Dieses hochmoderne Gerät hat die Art und Weise, wie Stein geschnitten wird, verändert und bietet eine unvergleichliche Genauigkeit, Geschwindigkeit und Vielseitigkeit. In diesem umfassenden Artikel werden wir uns mit den verschiedenen Dimensionen dieser Maschine befassen und den Lesern ein umfassendes Verständnis ihrer Merkmale, Vorteile und Anwendungen vermitteln.

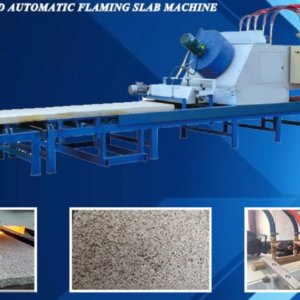

2. Überblick:

Die vertikale Steinmarmorschneidemaschine ist ein hochmodernes Gerät, das speziell für das vertikale Schneiden großer Marmorblöcke entwickelt wurde. Sie nutzt fortschrittliche Technologie und innovative Mechanismen, um ein präzises und effizientes Schneiden zu gewährleisten. Dank ihrer robusten Konstruktion und ihrer hohen Leistungsfähigkeit ist diese Maschine zu einem unverzichtbaren Werkzeug in der Steinschneideindustrie geworden.

3. Merkmale und Komponenten:

3.1 Schneideklinge:

Die Maschine ist mit einer hochwertigen Diamanttrennscheibe ausgestattet, die speziell für das reibungslose und präzise Schneiden von dichten Marmorblöcken entwickelt wurde. Die Zusammensetzung und das Design der Klinge ermöglichen eine optimale Leistung und Langlebigkeit und gewährleisten gleichmäßige und präzise Schnitte über die gesamte Lebensdauer.

3.2 Bedienfeld:

Über ein intuitives Bedienfeld können die Bediener Schnittparameter wie Geschwindigkeit, Tiefe und Richtung einfach einstellen. Die benutzerfreundliche Oberfläche bietet Echtzeit-Feedback, sodass der Bediener präzise Einstellungen für optimale Schneidergebnisse vornehmen kann.

3.3 Fördersystem:

Die Maschine ist mit einem Fördersystem ausgestattet, das die Marmorblöcke gleichmäßig über den Schneideweg transportiert und so ein gleichmäßiges Schneiden gewährleistet. Das Fördersystem ist so konzipiert, dass es schwere Lasten bewältigen kann und während des Schneidevorgangs stabil bleibt.

3.4 Wasser-Kühlsystem:

Um Überhitzung zu vermeiden und die Leistung der Klinge zu erhalten, ist ein Wasserkühlsystem in die Maschine integriert. Das Wasser zirkuliert um die Klinge herum, leitet die beim Schneiden entstehende Wärme ab und sorgt für einen effizienten Betrieb. Dieses System trägt auch dazu bei, Staub und Schmutz zu minimieren, und sorgt so für eine sauberere und sicherere Arbeitsumgebung.

3.5 Sicherheitsmerkmale:

Verschiedene Sicherheitsmerkmale, darunter Not-Aus-Tasten und Schutzabdeckungen, gewährleisten die Sicherheit des Bedieners während des Betriebs. Die Maschine ist mit Sensoren ausgestattet, die Anomalien oder potenzielle Gefahren erkennen und den Schneidprozess automatisch stoppen, um Unfälle zu vermeiden. Schutzabdeckungen und Barrieren bieten zusätzlichen Schutz, indem sie den direkten Kontakt mit beweglichen Teilen verhindern.

4. Präzision und Effizienz:

Die vertikale Steinmarmorschneidemaschine bietet eine unvergleichliche Präzision beim Schneiden von Marmorblöcken. Die fortschrittliche Technologie und die präzise Konstruktion der Maschine ermöglichen ein genaues vertikales Schneiden mit minimalem Materialverlust. Die hohe Rotationsgeschwindigkeit des Schneidmessers in Verbindung mit der Stabilität der Maschine gewährleistet saubere und präzise Schnitte, die zu hochwertigen Endprodukten führen.

Die hohe Schnittgeschwindigkeit der Maschine verkürzt die Produktionszeit erheblich und verbessert die Gesamteffizienz und Produktivität. Mit der Fähigkeit, große Marmorblöcke in einem Bruchteil der Zeit im Vergleich zu herkömmlichen Methoden zu schneiden, ermöglicht es diese Maschine den Herstellern, enge Fristen einzuhalten und ihre Produktion zu steigern. Das präzise Schneiden minimiert außerdem den Bedarf an zusätzlichen Nachbearbeitungsprozessen und spart so Zeit und Ressourcen.

5. Vielseitigkeit:

Diese Maschine ist nicht auf das Schneiden von Marmorblöcken beschränkt, sondern kann auch für andere Steinarten wie Granit und Kalkstein verwendet werden. Die einstellbaren Schneideparameter ermöglichen eine individuelle Anpassung, so dass die Bediener je nach den spezifischen Projektanforderungen unterschiedliche Dicken und Größen erzielen können. Ob für große Bauprojekte oder komplizierte künstlerische Entwürfe, die vertikale Steinmarmorschneidemaschine ist vielseitig einsetzbar und eignet sich für verschiedene Anwendungen.

6. Anwendungen:

6.1 Bauindustrie:

Die vertikale Steinmarmorschneidemaschine wird in der Bauindustrie häufig zur Herstellung von Platten, Fliesen und anderen Steinprodukten für Fußböden, Arbeitsplatten und Wandverkleidungen verwendet. Ihre Fähigkeit, große Blöcke in präzise Abmessungen zu schneiden, macht sie zu einem unverzichtbaren Werkzeug für Architekten, Bauunternehmer und Designer, die hochwertige Steinmaterialien für ihre Projekte benötigen.

6.2 Kunst und Bildhauerei:

Künstler und Bildhauer profitieren von der Präzision und Vielseitigkeit dieser Maschine, da sie ihnen ermöglicht, komplizierte Designs und Formen aus Marmor und anderen Steinen zu schaffen. Die Fähigkeit der Maschine, mit außergewöhnlicher Genauigkeit zu schneiden, ermöglicht es Künstlern, ihre kreativen Visionen zum Leben zu erwecken, ganz gleich, ob es sich um eine großformatige Skulptur oder ein detailliertes Kunstwerk handelt.

6.3 Wiederherstellung und Konservierung:

Die vertikale Steinmarmorschneidemaschine spielt eine entscheidende Rolle bei der Restaurierung und Erhaltung historischer Gebäude und Denkmäler. Durch die genaue Nachbildung beschädigter oder fehlender Steinelemente trägt diese Maschine zur Erhaltung des architektonischen Erbes verschiedener Bauwerke bei. Ihre Fähigkeit, die Textur, die Farbe und das Muster des Originalsteins zu übernehmen, gewährleistet eine nahtlose Integration und Authentizität bei Restaurierungsprojekten.

6.4 Fertigung und industrielle Anwendungen:

Die vertikale Marmorschneidemaschine findet nicht nur im Bauwesen und in der Kunst, sondern auch in verschiedenen Produktions- und Industriesektoren Anwendung. Sie wird für die Herstellung von Arbeitsplatten, Waschtischplatten, Tischplatten und anderen Steinprodukten für private und gewerbliche Zwecke verwendet. Darüber hinaus eignet sich die Maschine aufgrund ihrer präzisen Schneidfähigkeiten für die Herstellung kundenspezifischer Steinkomponenten für Maschinen, Geräte und Spezialwerkzeuge.

7. Vorteile und Nutzen:

7.1 Gesteigerte Effizienz:

Die vertikale Schneidemaschine für Steinmarmor verbessert die betriebliche Effizienz erheblich, indem sie die Produktionszeit verkürzt und den Materialverlust minimiert. Die hohe Schnittgeschwindigkeit in Verbindung mit einer präzisen Steuerung der Schnittparameter ermöglicht es den Herstellern, ihre Prozesse zu rationalisieren und anspruchsvolle Projekttermine einzuhalten.

7.2 Überlegene Präzision:

Mit ihrer fortschrittlichen Technologie und präzisen Konstruktion gewährleistet diese Maschine genaue und konsistente Schneidergebnisse. Die Fähigkeit, präzise Abmessungen und saubere Schnitte zu erzielen, verbessert die Gesamtqualität der fertigen Steinprodukte und erfüllt die hohen Standards, die in der Branche erwartet werden.

7.3 Gesteigerte Produktivität:

Durch die Automatisierung des Schneidprozesses und die Optimierung der Schneidparameter ermöglicht die Maschine den Herstellern eine Steigerung ihrer Produktivität. Die Fähigkeit, große Blöcke schnell und effizient zu schneiden, führt zu einem höheren Ausstoß und damit zu einer höheren Rentabilität für Unternehmen.

7.4 Kosteneinsparungen:

Die präzisen Schneidefunktionen dieser Maschine minimieren den Materialverlust, was zu Kosteneinsparungen für die Hersteller führt. Darüber hinaus senken die Effizienz- und Produktivitätssteigerungen die Arbeitskosten und ermöglichen den Unternehmen eine effektivere Ressourcenzuweisung.

7.5 Sicherheit und Bedienerkomfort:

Die vertikale Steinmarmorschneidemaschine ist mit verschiedenen Sicherheitsfunktionen ausgestattet, um die Sicherheit des Bedieners während des Betriebs zu gewährleisten. Not-Aus-Tasten, Schutzabdeckungen und Sensoren tragen zu einer sichereren Arbeitsumgebung bei und verringern das Risiko von Unfällen und Verletzungen. Das ergonomische Design der Maschine stellt auch den Komfort des Bedieners in den Vordergrund und minimiert die Ermüdung bei längerem Gebrauch.

8. Wartung und Pflege:

Um eine optimale Leistung und Langlebigkeit der vertikalen Steinmarmorschneidemaschine zu gewährleisten, ist eine regelmäßige Wartung und Pflege unerlässlich. Die ordnungsgemäße Wartung der Messer, einschließlich des regelmäßigen Schärfens oder Austauschs, ist für die Aufrechterhaltung der Schnittpräzision von entscheidender Bedeutung. Das Wasserkühlsystem sollte regelmäßig gereinigt und auf eventuelle Verstopfungen oder Lecks überprüft werden.

Alle Komponenten, einschließlich des Fördersystems, des Bedienfelds und der Sicherheitsvorrichtungen, sollten routinemäßig überprüft werden, um Anzeichen von Verschleiß oder Beschädigungen zu erkennen. Die Schmierung der beweglichen Teile und die Einstellung der Schneidparameter sollte entsprechend den Empfehlungen des Herstellers erfolgen.

Die vertikale Steinmarmorschneidemaschine hat die Steinschneideindustrie durch ihre Präzision, Effizienz und Vielseitigkeit revolutioniert. Ihre fortschrittliche Technologie und innovativen Funktionen haben sie zu einem unverzichtbaren Werkzeug für Hersteller, Künstler und Restaurierungsexperten gleichermaßen gemacht. Dank ihrer Fähigkeit, präzise Schnitte, hohe Produktivität und Kosteneinsparungen zu erzielen, ist diese Maschine zur ersten Wahl geworden, wenn es darum geht, qualitativ hochwertige Steinprodukte herzustellen. Der Einsatz dieser Spitzentechnologie stellt sicher, dass die Unternehmen an der Spitze der Steinschneideindustrie bleiben und den ständig wachsenden Anforderungen der Kunden weltweit gerecht werden.

9. Ersatzteile für Steinblockschneidemaschinen

9.1 Schneideklinge:

Das Schneidmesser ist eines der wichtigsten Ersatzteile einer Steinschneidemaschine. Im Laufe der Zeit und bei längerem Gebrauch kann das Schneidemesser verschleißen oder stumpf werden, was die Qualität und Effizienz des Schneidevorgangs beeinträchtigt. Um eine optimale Leistung und präzise Schnitte zu gewährleisten, ist es wichtig, das Schneidmesser regelmäßig zu überprüfen und auszutauschen. Es gibt verschiedene Arten von Schneidmessern, die jeweils für bestimmte Steinmaterialien und Schneidanforderungen ausgelegt sind.

9.2 Fördergurte:

Die Förderbänder spielen eine entscheidende Rolle beim Transport von Steinblöcken entlang der Schneidebahn. Ständiger Gebrauch und schwere Lasten können zu Verschleißerscheinungen an den Förderbändern führen und ihre Leistung und Zuverlässigkeit beeinträchtigen. Regelmäßige Wartung und Austausch von Förderbändern sind notwendig, um Störungen im Schneidprozess zu vermeiden und einen reibungslosen Materialtransport zu gewährleisten. Hochwertige Förderbänder aus langlebigen Materialien werden für eine lange Lebensdauer empfohlen.

9.3 Komponenten des Wasserkühlsystems:

Das Wasserkühlsystem ist für die Aufrechterhaltung der Temperatur des Schneidmessers während des Betriebs unerlässlich. Komponenten wie Wasserpumpen, Schläuche und Düsen sind integrale Bestandteile des Kühlsystems und müssen regelmäßig überprüft und gewartet werden. Jede Fehlfunktion oder Verstopfung im Wasserkühlsystem kann zu einer Überhitzung des Schneidmessers führen, was die Schnittgenauigkeit und Effizienz beeinträchtigt. Eine ordnungsgemäße Wartung und ein rechtzeitiger Austausch der Komponenten des Wasserkühlsystems sind für eine optimale Maschinenleistung unerlässlich.

9.4 Komponenten des Bedienfelds:

Das Bedienfeld ist die zentrale Schnittstelle für die Bedienung und Steuerung der Steinschneidemaschine. Komponenten wie Schalter, Tasten und Anzeigen sind für die Einstellung der Schneidparameter und die Überwachung der Maschinenleistung unerlässlich. Regelmäßige Kalibrierung und Wartung der Komponenten des Bedienfelds sind notwendig, um eine genaue Steuerung des Schneidprozesses zu gewährleisten. Der rechtzeitige Austausch fehlerhafter Komponenten kann Bedienungsfehler verhindern und einen reibungslosen Betrieb der Maschine gewährleisten.

9.5 Motoren und Antriebe:

Motoren und Antriebe sind wichtige Komponenten, die das Schneidmesser und das Fördersystem der Steinschneidemaschine antreiben. Regelmäßige Inspektion und Wartung von Motoren und Antrieben sind wichtig, um Motorausfälle zu vermeiden und eine gleichbleibende Schneidleistung zu gewährleisten. Im Laufe der Zeit kann der Verschleiß von Motoren und Antrieben zu einer geringeren Effizienz und einem höheren Energieverbrauch führen. Der rechtzeitige Austausch verschlissener Motoren und Antriebe ist entscheidend für die Aufrechterhaltung der Maschinenproduktivität und die Verringerung der Ausfallzeiten.

9.6 Schutzabdeckungen und Sicherheitsmerkmale:

Schutzabdeckungen und Sicherheitseinrichtungen sind wichtige Ersatzteile, die zur Sicherheit des Bedieners während des Maschinenbetriebs beitragen. Jede Beschädigung oder Abnutzung von Schutzabdeckungen kann die Sicherheit des Bedieners beeinträchtigen und das Unfallrisiko erhöhen. Regelmäßige Inspektionen und der Austausch von Schutzabdeckungen und Sicherheitsvorrichtungen sind notwendig, um eine sichere Arbeitsumgebung zu gewährleisten. Die Anpassung der Sicherheitseinrichtungen an die Industrienormen kann den Schutz des Bedieners verbessern und die Gefahren am Arbeitsplatz minimieren.

Zusammenfassend lässt sich sagen, dass eine regelmäßige Wartung und ein rechtzeitiger Austausch von Ersatzteilen für die Gewährleistung einer optimalen Leistung und Langlebigkeit von Steinschneidemaschinen unerlässlich sind. Durch die Investition in hochwertige Ersatzteile und die Durchführung von Routinewartungen können die Betreiber die Effizienz der Maschine maximieren, Ausfallzeiten reduzieren und hervorragende Schneideergebnisse erzielen.

10. Lebensdauer und Schnitteffizienz der Mehrfachklingen an der Maschine

Die Häufigkeit des Austauschs alter gegen neue Diamantsägeblätter hängt von mehreren Faktoren ab, u. a. von der Art des zu schneidenden Materials, der Intensität der Nutzung und den angewandten Wartungspraktiken. Im Allgemeinen haben Diamantsägeblätter eine begrenzte Lebensdauer und nutzen sich aufgrund der abrasiven Eigenschaften der zu schneidenden Materialien irgendwann ab. Als Richtlinie wird empfohlen, Diamantsägeblätter zu ersetzen, wenn sie Anzeichen von Verschleiß aufweisen, wie z. B. verringerte Schnittleistung, Abplatzen oder Stumpfwerden des Blattes oder verringerte Schnitteffizienz.

Speziell bei Steinblockschneidemaschinen wird die Schnitteffizienz von verschiedenen Faktoren beeinflusst, darunter die Qualität des Diamantsägeblatts, die Leistung und Geschwindigkeit der Maschine, die Härte des Steinmaterials und die vom Bediener eingestellten Schnittparameter. Eine gut gewartete Maschine mit scharfen und richtig ausgerichteten Diamantsägeblättern weist in der Regel eine hohe Schnitteffizienz auf, was zu sauberen und präzisen Schnitten mit minimalem Materialverlust führt.

Um die Schnitteffizienz zu optimieren und qualitativ hochwertige Ergebnisse zu erhalten, ist es wichtig, die Maschinenkomponenten, einschließlich der Diamantsägeblätter, des Fördersystems, des Wasserkühlsystems und des Bedienfelds, regelmäßig zu überprüfen und zu warten. Die korrekte Ausrichtung der Sägeblätter, eine angemessene Schmierung und geeignete Schnittparameter sind entscheidend für eine optimale Schnitteffizienz und eine längere Lebensdauer der Maschine.

Außerdem sollten die Bediener die Schnittleistung und -qualität der Maschine regelmäßig überwachen, um Anzeichen für eine nachlassende Effizienz oder den Verschleiß von Komponenten zu erkennen. Der rechtzeitige Austausch verschlissener oder beschädigter Teile, einschließlich der Diamantsägeblätter, trägt dazu bei, eine gleichbleibende Schnitteffizienz zu gewährleisten und kostspielige Ausfallzeiten aufgrund verminderter Produktivität zu vermeiden.

Insgesamt sollte der Austausch alter gegen neue Diamantsägeblätter in Abhängigkeit vom Zustand des Blattes und der Schnittleistung der Maschine proaktiv erfolgen. Durch die Einhaltung der empfohlenen Wartungspraktiken und den rechtzeitigen Austausch verschlissener Komponenten können die Bediener die Schnitteffizienz von Steinblockschneidemaschinen maximieren und qualitativ hochwertige Ergebnisse beim Schneiden von Stein erzielen.

11. Vorteil und Nachteil der Steinblockschneidemaschine.

Beim Vergleich der vertikalen Steinmarmorschneidemaschine mit der Marmorgattersäge und der Mehrdrahtsägemaschine gibt es verschiedene Vor- und Nachteile, die in verschiedenen Dimensionen wie Maschinenpreis, Schneideleistung, Schneidkosten und anderen Faktoren zu berücksichtigen sind. Lassen Sie uns diese Aspekte im Detail untersuchen:

11.1 Maschinenpreis:

- Vertikale Steinmarmor-Schneidemaschine: Der Preis einer vertikalen Steinmarmorschneidemaschine ist im Vergleich zu einer Marmorgattersäge und einer Mehrdrahtsägemaschine in der Regel moderat. Sie bietet ein ausgewogenes Verhältnis zwischen Erschwinglichkeit und Funktionalität, was sie zu einer kostengünstigen Option für mittelgroße Steinschneidebetriebe macht.

- Marmor-Gattersägemaschine: Marmorgattersägen sind im Allgemeinen teurer, da sie größer sind, eine höhere Leistung haben und über mehrere Sägeblätter verfügen. Sie eignen sich für die Großserienproduktion und größere Steinschneideprojekte, sind aber mit höheren Investitionskosten verbunden.

- Multi-Draht-Sägeschnittmaschine: Mehrdrahtsägemaschinen sind in der Regel die teuersten unter den drei Optionen. Sie verfügen über mehrere Diamantseile zum Schneiden, was die Gesamtkosten erhöht. Sie bieten jedoch eine hohe Präzision und Effizienz beim Schneiden großer Mengen von Stein.

11.2. Effizienz beim Schneiden:

- Vertikale Steinmarmorschneidemaschine: Die Vertikalschneidemaschine bietet eine gute Schneideleistung beim vertikalen Schneiden großer Marmorblöcke mit mehreren Klingen. Sie liefert präzise Schnitte mit minimalem Materialverlust und eignet sich daher für verschiedene Steinschneideanwendungen.

- Marmor-Gattersägemaschine: Marmorgattersägemaschinen sind für ihre hohe Schnittleistung und Produktivität bekannt. Sie können mehrere Steinblöcke gleichzeitig bearbeiten und sind daher ideal für die Großproduktion.

- Multi-Draht-Sägeschnittmaschine: Mehrdrahtsägemaschinen sind bekannt für ihre hohe Schnittpräzision und -geschwindigkeit. Die mehreren Diamantseile ermöglichen ein schnelles und genaues Schneiden von Steinplatten mit minimalen Dickenunterschieden.

11.3. Kosten senken:

- Vertikale Steinmarmor-Schneidemaschine: Die Kosten für das Schneiden mit der Vertikalschneidemaschine sind im Vergleich zu anderen Maschinen relativ günstig. Der effiziente Einsatz mehrerer Klingen und minimaler Materialverlust tragen langfristig zu Kosteneinsparungen bei.

- Marmorgattersägemaschine: Marmorgattersägemaschinen bieten zwar eine hohe Produktivität, aber die Schnittkosten pro Einheit können aufgrund der Verwendung mehrerer Sägeblätter und des höheren Stromverbrauchs höher sein. Dies kann sich auf die Gesamtkosten der Produktion auswirken.

- Mehrseil-Sägemaschine: Die Schnittkosten pro Einheit mit einer Mehrdrahtsägemaschine sind im Allgemeinen höher, da die Erstinvestition in die Maschine und die Wartung mehrerer Diamantseile anfallen. Die hohe Schnittpräzision und -geschwindigkeit kann diese Kosten jedoch bei bestimmten Anwendungen ausgleichen.

Zusammenfassend lässt sich sagen, dass jeder Steintrennmaschinentyp seine eigenen Vor- und Nachteile in Bezug auf Preis, Effizienz und Kosten hat. Die Wahl der Maschine hängt von den spezifischen Anforderungen des Steinschneidebetriebs und dem gewünschten Gleichgewicht zwischen Anfangsinvestition und langfristiger Produktivität ab.