Die Kunst des Schneidens großer Steinblöcke beherrschen: Ein Leitfaden für die notwendige Ausrüstung

Das Handwerk des Schneidens großer Steinblöcke wurde im Laufe der Jahrhunderte verfeinert und entwickelte sich von der mühsamen Handarbeit der alten Steinmetze zu den hochentwickelten Maschinen, die heute verwendet werden. Die Fähigkeit, Stein präzise zu schneiden, ist in verschiedenen Branchen von entscheidender Bedeutung, vom Bauwesen und der Landschaftsgestaltung bis hin zur Bildhauerei und zum Mauerwerk. Dieser Artikel befasst sich mit den verschiedenen Arten von Geräten, die für Steinblockschneidenund bietet Einblicke in ihre Funktionen, Vorteile und Anwendungen.

CNC-Blockseilsägen:

Eines der am weitesten verbreiteten Werkzeuge zum Schneiden großer Steinblöcke ist die Seilsäge. Bei diesen Sägen wird ein Metalldraht oder -seil verwendet, das mit diamantbestückten Perlen beschichtet ist, die den Stein präzise durchtrennen können. Drahtsägen sind besonders nützlich, da sie massive Blöcke und komplizierte Formen schneiden können, mit denen andere Sägen Schwierigkeiten haben. Sie werden häufig in Steinbrüchen zur Gewinnung von Natursteinplatten und im Baugewerbe zum Schneiden von Betonteilen eingesetzt.

Seilsägen sind hochentwickelte Maschinen zum Schneiden von Stein, die Präzision und Effizienz beim Schneiden großer Steinblöcke bieten. Im Folgenden werden die Komponenten, die Funktionsweise und die Vorteile des Einsatzes von Seilsägen in der Steinschneideindustrie eingehend erläutert.

Bestandteile von Seilsägen:

Draht:

Das Herzstück einer Seilsäge ist ein langer, flexibler Draht oder ein Seil. Dieser Draht ist in regelmäßigen Abständen mit Diamant- oder Siliziumkarbidkugeln durchsetzt. Die Härte dieser Materialien ermöglicht es dem Draht, mit Leichtigkeit durch Stein zu schneiden.

Fahrende Räder:

Dies sind die Riemenscheiben oder Räder, die den Draht durch den Stein bewegen. Sie werden durch einen Elektromotor oder ein hydraulisches System angetrieben und sorgen für die nötige Kraft, um den Draht voranzutreiben.

System zum Spannen:

Um ein effizientes Schneiden zu gewährleisten, muss der Draht unter konstanter Spannung gehalten werden. Das Spannsystem regelt die Spannung des Drahts, um zu verhindern, dass er während des Schneidevorgangs durchhängt oder reißt.

Kühlsystem:

Beim Schneiden von Stein entsteht durch die Reibung eine beträchtliche Hitze. Ein Kühlsystem, häufig mit Wasser, ist unerlässlich, um eine Überhitzung zu verhindern, die sowohl den Draht als auch den Stein beschädigen kann.

Leitsystem:

Dieses System führt die Seilsäge entlang der gewünschten Schnittlinie. Es kann manuell bedient oder für Präzisionsschnitte computergesteuert werden.

Bedienung von Seilsägen:

1. Einrichten:

Der Draht wird um die Antriebsräder und den zu schneidenden Steinblock gewickelt. Das Spannsystem wird so eingestellt, dass der Draht straff gespannt ist.

2. Schneiden Prozess:

Die Antriebsräder werden aktiviert, und das Seil beginnt sich mit hoher Geschwindigkeit zu bewegen. Der Bediener führt die Seilsäge entlang des vorbestimmten Weges, oder wenn die Maschine CNC-gesteuert ist, folgt sie einer programmierten Route.

3. Kühlung:

Während des Betriebs der Seilsäge wird kontinuierlich Wasser auf den Schnittbereich gesprüht, um das Seil und den Stein zu kühlen, was den Staub reduziert und die Lebensdauer des Seils verlängert.

4. Überwachung:

Während des gesamten Schneidprozesses werden die Drahtspannung und der gesamte Vorgang überwacht, um Sicherheit und Präzision zu gewährleisten.

Vorteile der Verwendung von Seilsägen:

Vielseitigkeit:

Drahtsägen können fast alle Gesteinsarten durchtrennen, unabhängig von ihrer Härte. Auch unregelmäßige Formen und Größen lassen sich mit Leichtigkeit bearbeiten.

Präzision:

Die Fähigkeit, präzise Schnitte mit minimalem Schnittfugenverlust (die Menge an Material, die beim Schneiden verloren geht) durchzuführen, ist ein wesentlicher Vorteil von Seilsägen.

Effizienz:

Drahtsägen können große Blöcke viel schneller schneiden als herkömmliche Methoden, was Zeit und Arbeitskosten spart.

Minimaler Schaden:

Die Flexibilität des Drahtes ermöglicht das Schneiden, ohne den Stein übermäßig zu belasten, wodurch das Risiko von Rissen oder Brüchen außerhalb der vorgesehenen Schnittlinie verringert wird.

Sicherheit:

Seilsägen erzeugen im Vergleich zu anderen Schneidverfahren weniger Staub und Vibrationen, was sich positiv auf die Sicherheit und den Komfort des Bedieners auswirkt.

Seilsägen sind aus dem modernen Steinbruch und der Steinbearbeitung nicht mehr wegzudenken. Sie ermöglichen komplizierte Konstruktionen und eine effiziente Materialhandhabung, die mit älteren Schneidetechniken nicht möglich waren. Ihr Einsatz erstreckt sich über verschiedene Branchen, von der monumentalen Steinbearbeitung bis zum Bau und Abbruch. Mit den Fortschritten in der Diamanttechnologie und der Computersteuerung verschieben die Seilsägen immer wieder die Grenzen dessen, was beim Schneiden von Stein erreicht werden kann.

Lebensdauer von Diamantseilen in CNC-Blockseil-Sägemaschinen

Die Lebensdauer des Seils in Seilsägemaschinen wird von mehreren Faktoren beeinflusst, von denen viele mit den Betriebsbedingungen und den Eigenschaften des zu schneidenden Materials zusammenhängen. Nachfolgend sind einige Schlüsselfaktoren aufgeführt, die die Langlebigkeit von Seilsägeseilen beeinflussen können:

1. Abrasivität des Materials:

Je abrasiver das zu schneidende Material ist, desto schneller wird der Draht verschleißen. Beim Schneiden von Granit beispielsweise, das sehr abrasiv ist, ist die Lebensdauer des Drahtes in der Regel kürzer als beim Schneiden von Marmor.

2. Drahtgeschwindigkeit:

Die Geschwindigkeit, mit der sich der Draht bewegt, kann seine Lebensdauer beeinflussen. Ist sie zu schnell, kann die erhöhte Reibung zu vorzeitigem Verschleiß führen; ist sie zu langsam, kann sie zu ineffizientem Schneiden und möglicher Drahtermüdung führen.

3. Spannung auf dem Draht:

Die richtige Spannung ist entscheidend für die Lebensdauer des Drahtes. Wenn der Draht zu stark gespannt ist, kann er reißen oder sich aufgrund von Überlastung schnell abnutzen. Eine unzureichende Spannung kann zum Abrutschen oder Verbiegen des Drahts führen, was ungleichmäßige Abnutzung oder Brüche zur Folge hat.

4. Schnittparameter:

Die Schnitttiefe und die Vorschubgeschwindigkeit müssen für die Art des zu schneidenden Steins optimiert werden. Aggressive Schnittparameter können zu erhöhtem Verschleiß oder potenziellen Drahtbrüchen führen.

5. Kühlung und Schmierung:

Angemessene Kühlung und Schmierung verringern die Reibungswärme, die den Draht zersetzen kann. Unzureichende Kühlung kann zu Überhitzung und beschleunigtem Verschleiß führen.

6. Qualität des Drahtes:

Die Herstellungsqualität des Drahtes selbst, einschließlich der Qualität der Diamantperlen und ihrer Verbindung mit dem Draht, wirkt sich erheblich auf die Lebensdauer aus. Hochwertige Drähte mit gut verbundenen Diamanten halten länger.

7. Wartung:

Eine regelmässige Wartung der Seilsägemaschine, einschliesslich der korrekten Ausrichtung und Spannung, stellt sicher, dass das Seil keinen ungleichmässigen Kräften ausgesetzt ist, die seine Lebensdauer verkürzen könnten.

8. Operator Skill:

Erfahrene Bediener, die in der Lage sind, die Schneidparameter als Reaktion auf die Rückmeldungen aus dem Schneidprozess anzupassen, können die Lebensdauer des Drahtes verlängern, indem sie eine Überlastung verhindern und die Schneidbedingungen optimieren.

9. Zustand von Riemenscheibe und Antriebsrad:

Verschlissene oder falsch ausgerichtete Riemenscheiben können zusätzliche Reibung und Abnutzung des Drahtes verursachen, was seine Lebensdauer verkürzt.

10. Umweltfaktoren:

Das Vorhandensein von Staub, Schmutz oder anderen Verunreinigungen kann die Verschleißrate des Drahtes beeinflussen. Auch eine raue Betriebsumgebung kann zu einer schnelleren Abnutzung beitragen.

11. Häufigkeit der Nutzung:

Je häufiger eine Seilsäge verwendet wird, desto schneller verschleißt das Seil allein durch die kumulierte Schnittzeit.

12. Art der Schnitte:

Gerade Schnitte beanspruchen die Drähte in der Regel weniger als komplizierte Muster oder Formen, die komplexere Drahtbewegungen und potenziell mehr Kontakt mit abrasiven Oberflächen erfordern.

Durch das Verständnis und die Beherrschung dieser Faktoren können die Betreiber die Leistung optimieren und die Lebensdauer der Seilsägeseile verlängern, was zu effizienteren und kostengünstigeren Steinschneidearbeiten führt.

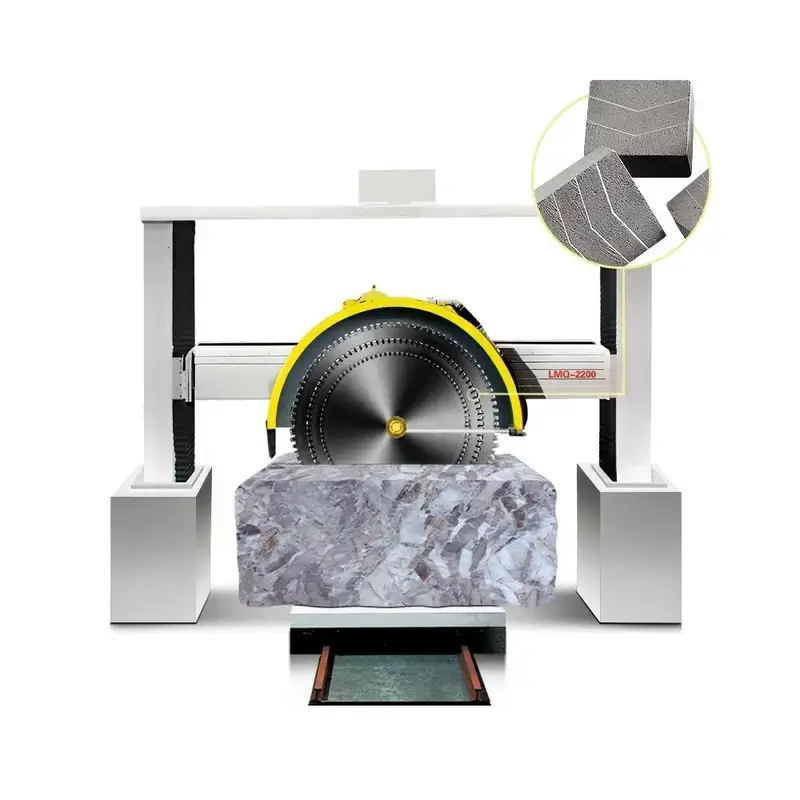

Steinblockschneider:

Blockschneider sind Hochleistungsmaschinen, die speziell für das Schneiden von Steinblöcken in die gewünschte Größe ausgelegt sind. Sie können entweder stationär oder beweglich sein und verfügen in der Regel über eine große Klinge, die auf den Stein gehoben und gesenkt werden kann. Die Klingen sind oft mit Diamanten besetzt, um ihre Schneidfähigkeit zu verbessern. Blockschneider sind ideal für die Herstellung gleichmäßiger Platten und werden häufig für die Produktion von Arbeitsplatten, Fliesen und architektonischen Elementen verwendet.

Blockschneider, auch bekannt als Steinblockschneider oder Steinsplitter, sind robuste Maschinen, die große Steinblöcke in kleinere, besser handhabbare Stücke oder spezifische Formen und Größen zerlegen, die für verschiedene Anwendungen geeignet sind. Diese Maschinen sind aus der Steinindustrie nicht wegzudenken, insbesondere in Bereichen wie der Herstellung von Arbeitsplatten, Fliesen und architektonischen Steinen. Hier finden Sie einen detaillierten Überblick über Blockschneider:

Bestandteile von Steinschneidern:

Rahmen:

Der Rahmen ist die robuste Struktur, die alle anderen Komponenten des Steinschneiders trägt. Er ist so konstruiert, dass er den schweren Lasten und Vibrationen beim Schneiden großer Steinblöcke standhält.

Schneideklinge:

Das Herzstück des Steinschneiders ist seine Klinge. In der Regel handelt es sich bei diesen Klingen um große Kreissägen mit diamantbestückten Zähnen, die den Stein effizient durchtrennen. Einige Blockschneider verwenden je nach Verwendungszweck eine Reihe kleinerer Klingen oder Drähte.

Motor:

Der Motor treibt das Schneidmesser an und ist in der Regel ein Elektromotor, der stark genug ist, um den Widerstand beim Schneiden von Stein zu bewältigen. Die erforderliche Leistung hängt von der Größe des Messers und der Art des zu schneidenden Steins ab.

Bedienfeld:

Dies ist die Schnittstelle, über die der Bediener den Schneidprozess steuert. Sie kann Steuerungen für Klingengeschwindigkeit, Schnitttiefe, Vorschubgeschwindigkeit und manchmal sogar programmierbare Einstellungen für wiederholte Schnitte umfassen.

Kutsche:

Auf einem Schlitten oder Bett ruht der Steinblock während des Schneidens. Bei einigen Modellen kann dieser Schlitten auf und ab oder hin und her bewegt werden, um den Stein in die Klinge zu befördern.

Kühlsystem:

Wie Seilsägen erzeugen auch Blockschneider durch die Reibung viel Wärme. Daher sind sie mit einem Kühlsystem ausgestattet, das in der Regel Wasser verwendet, um das Sägeblatt zu kühlen und den Steinstaub abzuwaschen.

Betrieb von Blockschneidern:

1. Positionierung:

Der Steinblock wird auf den Schlitten der Maschine gelegt. Er muss sicher befestigt sein, damit er sich während des Schneidvorgangs nicht bewegt.

2. Einstellung:

Der Bediener stellt die gewünschten Abmessungen für das Schneiden ein und passt die Tiefe und Position des Messers an die Größe des Blocks und die gewünschte Dicke der Platten an.

3. Schneiden:

Sobald alles an seinem Platz ist, wird der Motor eingeschaltet, und die Klinge beginnt sich zu drehen. Der Schlitten führt den Stein mit kontrollierter Geschwindigkeit in die Klinge ein, um einen sauberen Schnitt zu gewährleisten.

4. Kühlung:

Wasser wird auf die Klinge und den Stein gesprüht, um eine Überhitzung zu verhindern. Dies trägt auch zur Verringerung der Staubemission bei.

5. Wiederholung:

Bei mehreren Zuschnitten wird der Vorgang wiederholt, wobei Anpassungen an die gewünschten Größen der nachfolgenden Platten oder Blöcke vorgenommen werden.

Vorteile der Verwendung von Blockschneidern:

Effizienz:

Blockschneider können große Steinblöcke schnell zu Platten oder kleineren Blöcken verarbeiten und so die Produktivität erheblich steigern.

Präzision:

Sie sind in der Lage, gerade, saubere Schnitte mit gleichmäßiger Dicke zu machen, was für Produkte wie Fliesen und Arbeitsplatten unerlässlich ist.

Vielseitigkeit:

Obwohl sie in erster Linie für gerade Schnitte verwendet werden, können einige fortschrittliche Blockschneider auch für schräge Schnitte oder die Herstellung gebogener Kanten eingerichtet werden.

Langlebigkeit:

Blockschneider sind für eine lange Lebensdauer gebaut. Sie sind so konstruiert, dass sie den Belastungen beim Schneiden harter Materialien tagein, tagaus standhalten.

Blockschneider sind überall dort unverzichtbar, wo große Mengen von Stein gleichmäßig auf bestimmte Maße zugeschnitten werden müssen. Sie stellen eine perfekte Mischung aus traditionellen Steinschneidetechniken und moderner Technologie dar und bieten Zuverlässigkeit und Präzision in der anspruchsvollen Steinindustrie von heute.

Lebensdauer von Klingen in Blockschneidemaschinen

Die Lebensdauer von Klingen in Steinschneidemaschinen wird von einer Vielzahl von Faktoren beeinflusst, die sich grob in Materialeigenschaften, Betriebsparameter, Maschinenzustand und Wartungspraktiken einteilen lassen. Nachfolgend sind einige Schlüsselfaktoren aufgeführt, die die Langlebigkeit von Steinschneidemaschinenklingen beeinflussen können:

1. Materialhärte und Abrasivität:

Härtere und abrasivere Materialien führen zu einem höheren Verschleiß der Klingen. Beim Schneiden von Granit verschleißt eine Klinge in der Regel schneller als beim Schneiden von Kalkstein oder Marmor.

2. Qualität der Klinge:

Die Qualität der Diamantsegmente auf dem Blatt, die Qualität des Stahlkerns und die Art und Weise, wie die Diamanten mit dem Kern verbunden sind, spielen eine wichtige Rolle bei der Bestimmung der Blattlebensdauer.

3. Schnittgeschwindigkeit:

Entscheidend ist, dass die Klinge mit einer optimalen Geschwindigkeit betrieben wird, die dem zu schneidenden Material entspricht. Eine zu hohe Geschwindigkeit kann zu übermäßigem Verschleiß oder sogar zur Beschädigung der Klinge führen, während eine zu niedrige Geschwindigkeit zu ineffizientem Schneiden und einer verkürzten Lebensdauer der Klinge führen kann.

4. Vorschubgeschwindigkeit:

Die Geschwindigkeit, mit der der Stein der Klinge zugeführt wird, wirkt sich auf den Verschleiß der Klinge aus. Eine zu aggressive Vorschubgeschwindigkeit kann die Klinge überlasten und zu vorzeitigem Verschleiß oder Bruch führen.

5. Kühlung und Schmierung:

Ein ausreichender Wasserdurchfluss ist für die Kühlung und Schmierung des Blattes während des Schneidens unerlässlich. Eine unzureichende Kühlung kann zu einer Überhitzung führen, die sowohl die Diamantsegmente als auch den Stahlkern beschädigen kann.

6. Schneidetechnik:

Die Art des Schneidens, wie z. B. stufenweises Schneiden (schrittweise Tiefenschnitte) im Gegensatz zum Schneiden in Scheiben (Schneiden über die gesamte Tiefe in einem Durchgang), kann sich auf die Lebensdauer der Klinge auswirken. Stufenweises Schneiden verlängert im Allgemeinen die Lebensdauer der Klinge.

7. Blattspannung:

Die Klingen müssen in der Maschine richtig gespannt sein. Eine falsche Spannung kann zum Flattern oder zur Verformung der Klingen führen, was ungleichmäßigen Verschleiß oder sogar Bruch zur Folge hat.

8. Zustand der Maschine:

Ein gut gewarteter Blockschneider mit korrekter Ausrichtung und ohne Vibrationen verlängert die Lebensdauer der Klinge. Verschlissene Lager oder eine falsch ausgerichtete Spindel können zu ungleichmäßigem Verschleiß der Klinge führen.

9. Operator Skill:

Geschulte Bediener, die den Schneidprozess verstehen und in der Lage sind, Anpassungen als Reaktion auf die Rückmeldungen der Maschine vorzunehmen, erreichen im Allgemeinen eine längere Lebensdauer der Messer.

10. Integrität der Segmentschweißung:

Das Verfahren zur Befestigung der Diamantsegmente am Stahlkern (Laserschweißen, Sintern usw.) beeinflusst die Haltbarkeit. Unzureichend befestigte Segmente können sich vorzeitig ablösen.

11. Umweltfaktoren:

Die Betriebsumgebung, einschließlich der Temperatur und der Sauberkeit des Arbeitsbereichs, kann den Klingenverschleiß beeinflussen. Übermäßiger Staub und Ablagerungen können zu einem beschleunigten Verschleiß beitragen.

12. Verwendungsmuster:

Wie oft und wie lange die Klinge verwendet wird, wirkt sich ebenfalls auf ihre Lebensdauer aus. Ein intermittierender Einsatz mit angemessenen Kühlzeiten kann die Lebensdauer verlängern, während ein Dauereinsatz zu einer Überhitzung der Klinge führen kann.

Durch ein effektives Management dieser Faktoren können die Betreiber die Lebensdauer ihrer Steinschneidemesser maximieren und so einen effizienten und kostengünstigen Steinschnittbetrieb gewährleisten.

Vergleich von Blockschneidern und Drahtsägen zum Schneiden großer Steinblöcke

Beim Vergleich von Blockschneidern und Seilsägen zum Schneiden großer Steinblöcke müssen verschiedene Aspekte berücksichtigt werden, darunter Präzision, Geschwindigkeit, Vielseitigkeit, Betriebskosten und die Qualität des Endprodukts. Im Folgenden werden die beiden Methoden in Bezug auf diese Aspekte miteinander verglichen:

Präzision:

Blockschneider:

Vorteile: Sie ermöglichen gleichmäßige Schnitte mit konstanter Tiefe und eignen sich hervorragend für gerade Schnitte.

Nachteilig: Im Vergleich zu Seilsägen sind sie bei komplizierten oder komplexen Formen möglicherweise nicht so präzise.

Seilsägen:

Vorteile: Hohe Präzision beim Schneiden komplexer und unregelmäßiger Formen aufgrund ihrer Flexibilität.

Nachteilig: Die Präzision hängt von der Spannung und den Fähigkeiten des Bedieners ab, die unterschiedlich sein können.

Geschwindigkeit:

Blockschneider:

Vorteile: Schnelleres Erzeugen gerader Schnitte und in der Regel kürzere Rüstzeiten für einfache Schneidaufgaben.

Nachteilig: Langsamer, wenn es um komplexe Schnitte oder Formen geht, da mehrere Einstellungen erforderlich sein können.

Seilsägen:

Vorteile: Kann bei komplexen Schnitten, die mit einem Blockschneider mehrere Einstellungen erfordern würden, schneller sein.

Nachteilig: Der Schneidevorgang kann aufgrund des Sägevorgangs und der Notwendigkeit einer ständigen Kühlung langsamer sein.

Vielseitigkeit:

Blockschneider:

Vorteile: Ideal für die Herstellung von Standardplattengrößen und -dicken, ideal für sich wiederholende Aufgaben.

Nachteilig: Weniger vielseitig in Bezug auf die Vielfalt der Formen und Größen, die sie herstellen können.

Seilsägen:

Vorteile: Äußerst vielseitig, kann komplexe Formen und große Blöcke schneiden, die für Blockschneider schwierig sind.

Nachteilig: Die Vielseitigkeit kann auf Kosten einer höheren Komplexität bei der Einrichtung und dem Betrieb gehen.

Operative Kosten:

Blockschneider:

Vorteile: Generell niedrigere Betriebskosten aufgrund der einfacheren Mechanik und des geringeren Verschleißes der Komponenten.

Benachteiligungen: Der Ersatz der Klingen kann bei Beschädigung oder Abnutzung teuer werden.

Seilsägen:

Vorteile: Der Austausch von Drähten kann im Vergleich zum Austausch großer Klingen weniger kostspielig sein.

Nachteilig: Höhere Betriebskosten aufgrund des komplexeren Maschinenparks und der Notwendigkeit eines häufigen Drahtaustauschs.

Qualität des Fertigerzeugnisses:

Blockschneider:

Vorteile: Erzeugt saubere und gerade Kanten, ideal für Fliesen und Arbeitsplatten.

Benachteiligungen: Kann bei unsachgemäßer Pflege zu Abplatzungen oder Abblättern der Schnittfläche führen.

Seilsägen:

Vorteile: Ermöglicht glattere Schnitte mit minimaler Beschädigung der Steinoberfläche.

Nachteilig: Die Qualität des Finishs kann durch die Spannung des Drahtes und die Erfahrung des Bedieners beeinflusst werden.

Bei der Wahl zwischen Blockschneidern und Seilsägen ist es wichtig, die spezifischen Anforderungen des Auftrags zu berücksichtigen. Blockschneider werden in der Regel wegen ihrer Schnelligkeit und Effizienz bei der Herstellung von Materialien in Standardgrößen bevorzugt, während Seilsägen wegen ihrer Flexibilität und ihrer Fähigkeit, komplexe Schnitte durchzuführen, gewählt werden. Die Betriebskosten, der Präzisionsbedarf und die gewünschte Qualität des Endprodukts spielen eine Rolle bei der Wahl der am besten geeigneten Ausrüstung für das Schneiden großer Steinblöcke.

Die Fähigkeit, große Steinblöcke effizient und genau zu schneiden, ist in vielen Bereichen unerlässlich. Dank des technologischen Fortschritts können die heute verfügbaren Geräte auch die anspruchsvollsten Schneidanforderungen erfüllen. Von der rohen Kraft von Seilsägen und Blockschneidern bis hin zur Finesse von CNC-Maschinen und Wasserstrahlschneidern hat jedes Gerät seine einzigartigen Vorteile, die auf die verschiedenen Aspekte des Steinschneidens abgestimmt sind. Wenn die Fachleute in der Steinindustrie die Fähigkeiten dieser Werkzeuge kennen, können sie die richtige Ausrüstung für ihre spezifischen Bedürfnisse auswählen und sicherstellen, dass ihre Projekte mit Exzellenz und Präzision ausgeführt werden.