Dominar el arte de cortar grandes bloques de piedra: Guía del equipo esencial

El oficio de cortar grandes bloques de piedra se ha ido perfeccionando a lo largo de los siglos, evolucionando desde el laborioso cincelado a mano de los antiguos canteros hasta la sofisticada maquinaria que se utiliza hoy en día. La capacidad de cortar piedra con precisión es crucial en varias industrias, desde la construcción y el paisajismo hasta la escultura y la albañilería. Este artículo explora los distintos tipos de equipos diseñados para corte de bloques de piedray ofrece información sobre sus funciones, ventajas y aplicaciones.

Sierras de hilo de bloque CNC:

Una de las herramientas más utilizadas para cortar grandes bloques de piedra es la sierra de hilo. Estas sierras utilizan un alambre o cable metálico recubierto de perlas con punta de diamante, que pueden cortar la piedra con precisión. Las sierras de hilo son especialmente útiles para cortar bloques macizos y formas complejas con las que otras sierras pueden tener problemas. Suelen utilizarse en canteras para extraer losas de piedra natural y en la construcción para cortar secciones de hormigón.

Las sierras de hilo son sofisticadas máquinas para cortar piedra que ofrecen precisión y eficacia en el corte de grandes bloques de piedra. A continuación se describen en profundidad los componentes, el funcionamiento y las ventajas de las sierras de hilo en el corte de piedra.

Componentes de las sierras de hilo:

Alambre:

El componente central de una sierra de hilo es un alambre o cable largo y flexible. Este hilo se impregna con perlas de diamante o carburo de silicio a intervalos regulares. La dureza de estos materiales permite al hilo cortar piedra con facilidad.

Ruedas motrices:

Son las poleas o ruedas que mueven el alambre a través de la piedra. Se accionan mediante un motor eléctrico o un sistema hidráulico, proporcionando la fuerza necesaria para impulsar el alambre.

Sistema de tensado:

Para garantizar un corte eficaz, el hilo debe mantenerse bajo tensión constante. El sistema tensor ajusta la tensión del hilo para evitar que se doble o se parta durante el proceso de corte.

Sistema de refrigeración:

La piedra de corte genera una cantidad significativa de calor debido a la fricción. Un sistema de refrigeración, a menudo con agua, es esencial para evitar el sobrecalentamiento, que puede dañar tanto el alambre como la piedra.

Sistema de guiado:

Este sistema guía la sierra de hilo por la trayectoria de corte deseada. Puede accionarse manualmente o controlarse por ordenador para obtener cortes de precisión.

Funcionamiento de las sierras de hilo:

1. Configuración:

El hilo se enrolla alrededor de las ruedas motrices y el bloque de piedra que hay que cortar. El sistema de tensión se ajusta para garantizar que el cable esté tenso.

2. Proceso de corte:

Las ruedas motrices se activan y el hilo empieza a moverse a gran velocidad. El operario guía la sierra de hilo por la trayectoria predeterminada o, si está controlada por CNC, la máquina sigue una ruta programada.

3. Refrigeración:

Mientras la sierra de hilo funciona, se rocía agua continuamente sobre la zona de corte para enfriar el hilo y la piedra, reduciendo el polvo y alargando la vida útil del hilo.

4. Seguimiento:

Durante todo el proceso de corte, la tensión del hilo y la operación en general se supervisan para garantizar la seguridad y la precisión.

Ventajas del uso de sierras de hilo:

Versatilidad:

Las sierras de hilo pueden cortar casi cualquier tipo de piedra, independientemente de su dureza. También pueden trabajar con formas y tamaños irregulares con facilidad.

Precisión:

La capacidad de realizar cortes precisos con una pérdida mínima de corte (la cantidad de material que se pierde durante el corte) es una ventaja significativa de las sierras de hilo.

Eficiencia:

Las sierras de hilo pueden cortar grandes bloques mucho más rápido que los métodos tradicionales, ahorrando tiempo y costes de mano de obra.

Daño mínimo:

La flexibilidad del alambre permite cortar sin ejercer una tensión excesiva sobre la piedra, lo que reduce el riesgo de grietas o roturas fuera de la línea de corte prevista.

Seguridad:

Las sierras de hilo producen menos polvo y vibraciones en comparación con otros métodos de corte, lo que es mejor para la seguridad y comodidad del operario.

Las sierras de hilo forman parte integrante de la extracción y el procesamiento de piedra modernos, ya que permiten diseños intrincados y una manipulación eficaz del material que antes eran imposibles con tecnologías de corte más antiguas. Su uso se extiende a diversos sectores, desde la talla de piedra monumental hasta la construcción y la demolición. Con los avances en la tecnología del diamante y los controles informáticos, las sierras de hilo siguen ampliando los límites de lo que se puede conseguir en el corte de piedra.

Vida útil del hilo de diamante en las cortadoras de hilo de bloque CNC

La vida útil del hilo de las sierras de hilo depende de varios factores, muchos de los cuales están relacionados con las condiciones de funcionamiento y las características del material que se corta. A continuación se indican algunos factores clave que pueden afectar a la longevidad de los alambres de las sierras de hilo:

1. Abrasividad del material:

Cuanto más abrasivo sea el material a cortar, más rápido se desgastará el hilo. Por ejemplo, el corte de granito, que es muy abrasivo, suele reducir la vida útil del hilo en comparación con el corte de mármol.

2. Velocidad del cable:

La velocidad a la que se mueve el hilo puede afectar a su vida útil. Si es demasiado rápida, el aumento de la fricción puede causar un desgaste prematuro; si es demasiado lenta, puede provocar un corte ineficaz y una posible fatiga del hilo.

3. Tensión en el cable:

Una tensión adecuada es crucial para la vida del alambre. Si el alambre está demasiado tenso, puede romperse o desgastarse rápidamente debido al exceso de tensión. Una tensión insuficiente puede provocar el deslizamiento o la flexión del alambre, causando un desgaste irregular o roturas.

4. Parámetros de corte:

La profundidad de corte y la velocidad de avance deben optimizarse para el tipo de piedra que se va a cortar. Unos parámetros de corte agresivos pueden provocar un mayor desgaste o la posible rotura del hilo.

5. Refrigeración y lubricación:

Una refrigeración y lubricación adecuadas reducen el calor por fricción, que puede degradar el alambre. Una refrigeración insuficiente puede provocar un sobrecalentamiento y un desgaste acelerado.

6. Calidad del cable:

La calidad de fabricación del propio hilo, incluida la calidad de las perlas de diamante y su unión al hilo, afecta significativamente a su vida útil. Los hilos de mayor calidad con diamantes bien adheridos duran más.

7. Mantenimiento:

El mantenimiento regular de la máquina de corte de hilo, incluida la alineación y el tensado adecuados, garantiza que el hilo no esté sometido a fuerzas desiguales que podrían acortar su vida útil.

8. Habilidad del operador:

Los operarios experimentados que pueden ajustar los parámetros de corte en respuesta a la información del proceso de corte pueden prolongar la vida útil del hilo evitando la sobrecarga y optimizando las condiciones de corte.

9. Estado de la polea y la rueda motriz:

Las poleas desgastadas o desalineadas pueden causar fricción y desgaste adicionales en el cable, reduciendo su vida útil.

10. Factores medioambientales:

La presencia de polvo, suciedad u otros contaminantes puede afectar a la velocidad de desgaste del alambre. Los entornos operativos hostiles también pueden contribuir a una degradación más rápida.

11. Frecuencia de uso:

Cuanto más frecuentemente se utilice una sierra de hilo, más rápido se desgastará el hilo, simplemente debido al tiempo de corte acumulado.

12. Tipo de cortes:

Los cortes rectos tienden a desgastar menos los alambres que los patrones o formas intrincados que requieren movimientos más complejos del alambre y potencialmente más contacto con superficies abrasivas.

Al comprender y gestionar estos factores, los operarios pueden optimizar el rendimiento y prolongar la vida útil de los hilos de sierra, lo que se traduce en operaciones de corte de piedra más eficientes y rentables.

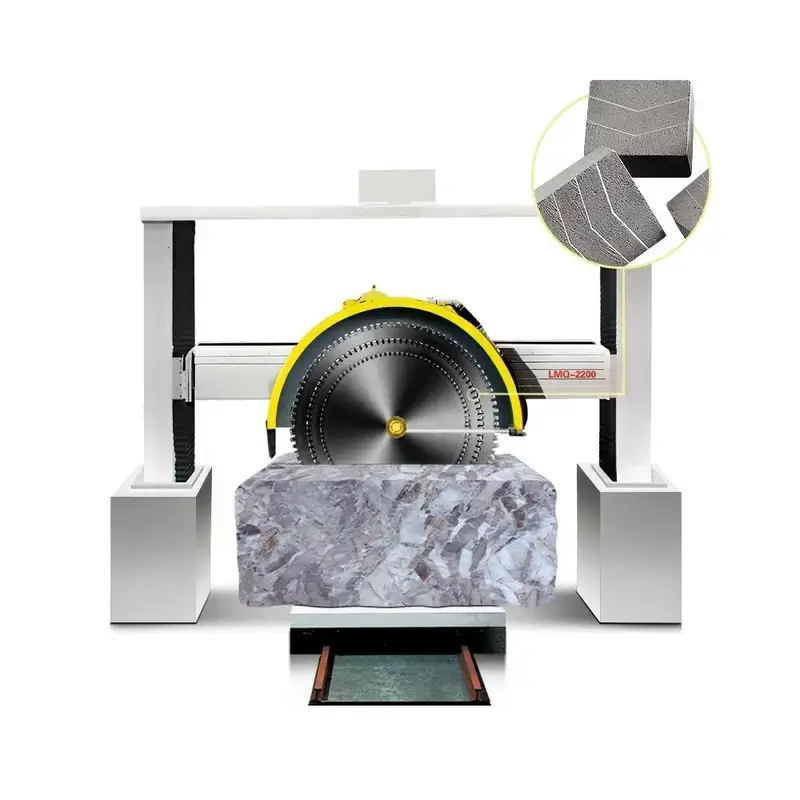

Cortadores de bloques de piedra:

Los cortabloques son máquinas de gran potencia diseñadas específicamente para cortar bloques de piedra en los tamaños deseados. Pueden ser fijas o móviles y suelen tener una gran cuchilla que se puede subir y bajar sobre la piedra. Las cuchillas suelen llevar diamantes incrustados para mejorar su capacidad de corte. Los cortabloques son ideales para producir losas uniformes y se utilizan habitualmente en la producción de encimeras, baldosas y elementos arquitectónicos.

Los cortabloques, también conocidos como cortadores de bloques de piedra o divisores de piedra, son máquinas robustas diseñadas para segmentar grandes bloques de piedra en piezas más pequeñas y manejables o en formas y tamaños específicos adecuados para diversas aplicaciones. Estas máquinas forman parte integral de la industria de la piedra, especialmente en áreas como la fabricación de encimeras, la producción de baldosas y la cantería arquitectónica. A continuación le ofrecemos una visión detallada de los cortabloques:

Componentes de los cortabloques de piedra:

Marco:

El bastidor es la estructura robusta que soporta todos los demás componentes del cortabloques. Está diseñado para soportar las pesadas cargas y vibraciones del corte de grandes bloques de piedra.

Cuchilla de corte:

El corazón del cortabloques es su cuchilla. Normalmente, estas cuchillas son grandes sierras circulares con dientes de punta de diamante para cortar la piedra con eficacia. Algunos cortabloques pueden utilizar una serie de cuchillas más pequeñas o alambres, dependiendo de la aplicación prevista.

Motor:

El motor acciona la cuchilla de corte y suele ser un motor eléctrico lo suficientemente potente como para soportar la resistencia del corte de la piedra. La potencia necesaria puede variar en función del tamaño de la cuchilla y del tipo de piedra que se corte.

Panel de control:

Es la interfaz desde la que el operario gestiona el proceso de corte. Puede incluir controles para la velocidad de la cuchilla, la profundidad de corte, la velocidad de avance y, a veces, incluso ajustes programables para cortes repetidos.

Carruaje:

Un carro o bancada es el lugar donde descansa el bloque de piedra durante el proceso de corte. En algunos modelos, este carro puede moverse hacia arriba y hacia abajo o hacia delante y hacia atrás para introducir la piedra en la cuchilla.

Sistema de refrigeración:

Al igual que las sierras de hilo, los cortabloques también generan mucho calor debido a la fricción. Por eso están equipados con un sistema de refrigeración que suele utilizar agua para enfriar la cuchilla y eliminar el polvo de piedra.

Funcionamiento de los cortabloques:

1. Posicionamiento:

El bloque de piedra se coloca en el carro de la máquina. Debe fijarse firmemente para evitar cualquier movimiento durante el proceso de corte.

2. Entorno:

El operario fija las dimensiones deseadas para el corte, ajustando la profundidad y la posición de la cuchilla en función del tamaño del bloque y del grosor requerido de las losas.

3. Corte:

Una vez que todo está en su sitio, se enciende el motor y la cuchilla empieza a girar. El carro introduce la piedra en la cuchilla a un ritmo controlado para garantizar un corte limpio.

4. Refrigeración:

Se rocía agua sobre la cuchilla y la piedra para evitar el sobrecalentamiento. Esto también ayuda a reducir la emisión de polvo.

5. Repetición:

Para cortes múltiples, el proceso se repite con ajustes para acomodar los tamaños deseados de las siguientes losas o bloques.

Ventajas del uso de cortabloques:

Eficiencia:

Los cortabloques pueden transformar rápidamente grandes bloques de piedra en losas o bloques más pequeños, lo que aumenta considerablemente la productividad.

Precisión:

Son capaces de realizar cortes rectos y limpios con un grosor uniforme, lo que resulta esencial para productos como azulejos y encimeras.

Versatilidad:

Aunque se utilizan principalmente para cortes rectos, algunos cortabloques avanzados pueden configurarse para cortes en ángulo o para producir bordes curvos.

Durabilidad:

Los cortabloques están hechos para durar. Están diseñadas para soportar las tensiones del corte de materiales duros día tras día.

Los cortabloques son indispensables en entornos en los que es necesario cortar grandes volúmenes de piedra de forma constante y con dimensiones específicas. Representan una combinación perfecta de las técnicas tradicionales de corte de piedra con la tecnología moderna, proporcionando fiabilidad y precisión en la exigente industria de la piedra actual.

Vida útil de las cuchillas de las cortadoras de bloques

La vida útil de las cuchillas de los cortabloques depende de una serie de factores, que pueden clasificarse a grandes rasgos en características del material, parámetros de funcionamiento, estado de la máquina y prácticas de mantenimiento. Estos son algunos de los factores clave que pueden afectar a la longevidad de las cuchillas de los cortabloques:

1. Dureza y abrasividad del material:

Los materiales más duros y abrasivos desgastarán más las cuchillas. Por ejemplo, cortar granito suele desgastar una cuchilla más rápido que cortar piedra caliza o mármol.

2. Calidad de la cuchilla:

La calidad de los segmentos de diamante en el disco, la calidad del núcleo de acero y la forma en que los diamantes están unidos al núcleo desempeñan un papel importante a la hora de determinar la vida útil del disco.

3. Velocidad de corte:

Es fundamental utilizar la cuchilla a una velocidad óptima que se adapte al material que se va a cortar. Una velocidad excesiva puede causar un desgaste excesivo o incluso dañar la cuchilla, mientras que una velocidad demasiado lenta puede provocar un corte ineficaz y reducir la vida útil de la cuchilla.

4. Velocidad de avance:

La velocidad a la que se alimenta la piedra en la cuchilla afecta al desgaste de ésta. Un avance demasiado agresivo puede sobrecargar la cuchilla y provocar un desgaste prematuro o su rotura.

5. Refrigeración y lubricación:

Un caudal de agua adecuado es esencial para refrigerar y lubricar el disco durante el corte. Una refrigeración insuficiente puede provocar un sobrecalentamiento que puede dañar tanto los segmentos de diamante como el núcleo de acero.

6. Técnica de corte:

El método de corte, como el corte escalonado (haciendo cortes de profundidad incremental) frente al corte en rodajas (cortando toda la profundidad en una sola pasada), puede afectar a la vida útil de la cuchilla. El corte escalonado suele prolongar la vida útil de la cuchilla.

7. Tensión de la cuchilla:

Las cuchillas deben tensarse correctamente en la máquina. Una tensión incorrecta puede hacer que las cuchillas se agiten o se deformen, provocando un desgaste desigual o incluso su rotura.

8. Estado de la máquina:

Un cortabloques bien mantenido, con una alineación correcta y sin vibraciones, prolongará la vida útil de la cuchilla. Unos cojinetes desgastados o un husillo desalineado pueden provocar un desgaste irregular de la cuchilla.

9. Habilidad del operador:

Los operarios cualificados que comprenden el proceso de corte y pueden realizar ajustes en respuesta a la información recibida de la máquina suelen conseguir una mayor vida útil de las cuchillas.

10. Integridad de la soldadura del segmento:

El método utilizado para fijar los segmentos de diamante al núcleo de acero (soldadura láser, sinterizado, etc.) afecta a la durabilidad. Los segmentos mal fijados pueden desprenderse prematuramente.

11. Factores medioambientales:

El entorno operativo, incluida la temperatura y la limpieza de la zona de trabajo, puede influir en el desgaste de las cuchillas. El exceso de polvo y residuos puede contribuir a acelerar el desgaste.

12. Patrones de uso:

La frecuencia y el tiempo de uso de la cuchilla también afectarán a su vida útil. El uso intermitente con periodos de enfriamiento adecuados puede prolongar la vida útil en comparación con el uso continuo, que puede sobrecalentar la cuchilla.

Gestionando estos factores con eficacia, los operadores pueden maximizar la vida útil de las cuchillas de sus cortabloques, garantizando unas operaciones de corte de piedra eficientes y rentables.

Comparación de cortabloques y sierras de hilo para cortar grandes bloques de piedra

Al comparar cortabloques y sierras de hilo para cortar grandes bloques de piedra, es importante tener en cuenta varias dimensiones, como la precisión, la velocidad, la versatilidad, los costes operativos y la calidad del producto acabado. He aquí un contraste de los dos métodos en estas dimensiones:

Precisión:

Cortabloques:

Ventajas: Proporcionan cortes uniformes con profundidad constante y son excelentes para cortes rectos.

Desventajas: Pueden no ser tan precisas para formas intrincadas o complejas en comparación con las sierras de hilo.

Sierras de hilo:

Ventajas: Gran precisión en el corte de formas complejas e irregulares gracias a su flexibilidad.

Desventajas: La precisión depende del tensado y de la habilidad del operario, que puede variar.

Velocidad:

Cortabloques:

Ventajas: Más rápidas en la producción de cortes rectos y suelen tener tiempos de preparación más cortos para tareas de corte sencillas.

Desventajas: Más lenta cuando se trata de cortes o formas complejas, ya que pueden ser necesarias múltiples configuraciones.

Sierras de hilo:

Ventajas: Puede ser más rápido para cortes complejos que requerirían múltiples configuraciones con un cortabloques.

Desventajas: El proceso de corte puede ser más lento debido a la acción de aserrado y a la necesidad de refrigeración constante.

Versatilidad:

Cortabloques:

Ventajas: Ideal para producir tamaños y grosores de plancha estándar, ideal para tareas repetitivas.

Desventajas: Menos versátiles en cuanto a la variedad de formas y tamaños que pueden producir.

Sierras de hilo:

Ventajas: Extremadamente versátil, capaz de cortar formas complejas y grandes bloques difíciles para los cortabloques.

Desventajas: La versatilidad puede tener como contrapartida una mayor complejidad en la configuración y el funcionamiento.

Costes operativos:

Cortabloques:

Ventajas: Costes operativos generalmente más bajos debido a una mecánica más sencilla y a un menor desgaste de los componentes.

Desventajas: Las cuchillas pueden ser caras de sustituir si están dañadas o desgastadas.

Sierras de hilo:

Ventajas: La sustitución del alambre puede ser menos costosa en comparación con la sustitución de grandes cuchillas.

Desventajas: Mayores costes de explotación debido a la mayor complejidad de la maquinaria y a la necesidad de sustituir el cable con frecuencia.

Calidad del producto acabado:

Cortabloques:

Ventajas: Produce bordes limpios y rectos, ideales para azulejos y losas de encimeras.

Desventajas: Puede causar astillado o descascarillado en la superficie de corte si no se mantiene adecuadamente.

Sierras de hilo:

Ventajas: Capaz de producir cortes más suaves con un daño mínimo a la superficie de la piedra.

Desventajas: La calidad del acabado puede verse afectada por la tensión del hilo y la pericia del operario.

A la hora de elegir entre cortabloques y sierras de hilo, es esencial tener en cuenta los requisitos específicos del trabajo. Los cortabloques suelen preferirse por su rapidez y eficacia en la producción de materiales de tamaño estándar, mientras que las sierras de hilo se eligen por su flexibilidad y capacidad para realizar cortes complejos. Los costes operativos, las necesidades de precisión y la calidad deseada del producto acabado influyen a la hora de determinar el equipo más adecuado para cortar grandes bloques de piedra.

La capacidad de cortar grandes bloques de piedra con eficacia y precisión es esencial en muchos campos. Gracias a los avances tecnológicos, los equipos disponibles hoy en día pueden satisfacer los requisitos de corte más exigentes. Desde la potencia bruta de las sierras de hilo y los cortabloques hasta la delicadeza de las máquinas CNC y los cortadores por chorro de agua, cada equipo tiene sus ventajas únicas que se adaptan a diferentes aspectos del corte de piedra. Al conocer las capacidades de estas herramientas, los profesionales de la industria de la piedra pueden seleccionar el equipo adecuado para sus necesidades específicas, garantizando que sus proyectos se ejecuten con excelencia y precisión.