Dominando a arte de cortar grandes blocos de pedra: A Guide to Essential Equipment (Guia de equipamentos essenciais)

A arte de cortar grandes blocos de pedra foi refinada ao longo dos séculos, evoluindo do laborioso cinzelamento manual dos antigos pedreiros para o sofisticado maquinário usado atualmente. A capacidade de cortar pedras com precisão é crucial em vários setores, desde a construção e o paisagismo até a escultura e a alvenaria. Este artigo explora os vários tipos de equipamentos projetados para corte de blocos de pedraoferecendo insights sobre suas funções, vantagens e aplicações.

Serras de fio de bloco CNC:

Uma das ferramentas mais comuns para cortar grandes blocos de pedra é a serra de fio. Essas serras usam um fio ou cabo de metal revestido com contas com ponta de diamante, que podem cortar a pedra com precisão. As serras de arame são particularmente úteis por sua capacidade de cortar blocos maciços e formas complexas com as quais outras serras podem ter dificuldade. Elas são frequentemente usadas em pedreiras para extrair placas de pedra natural e na construção civil para cortar seções de concreto.

As serras de fio são máquinas sofisticadas de corte de pedra que oferecem precisão e eficiência no corte de grandes blocos de pedra. Veja a seguir uma análise detalhada dos componentes, da operação e dos benefícios do uso de serras de fio no setor de corte de pedras.

Componentes das serras de fio:

Fio:

O componente principal de uma serra de fio é um fio ou cabo longo e flexível. Esse fio é impregnado com esferas de diamante ou carbeto de silício em intervalos regulares. A dureza desses materiais permite que o fio corte pedras com facilidade.

Rodas motrizes:

São as polias ou rodas que movem o fio através da pedra. Elas são acionadas por um motor elétrico ou um sistema hidráulico, fornecendo a força necessária para impulsionar o fio.

Sistema de tensionamento:

Para garantir um corte eficiente, o arame deve ser mantido sob tensão constante. O sistema de tensionamento ajusta a tensão no arame para evitar que ele caia ou se quebre durante o processo de corte.

Sistema de resfriamento:

O corte de pedras gera uma quantidade significativa de calor devido ao atrito. Um sistema de resfriamento, geralmente usando água, é essencial para evitar o superaquecimento, que pode danificar o fio e a pedra.

Sistema de orientação:

Esse sistema guia a serra de fio ao longo do caminho de corte desejado. Ele pode ser operado manualmente ou controlado por computador para cortes precisos.

Operação de serras de fio:

1. Configuração:

O arame é enrolado ao redor das rodas motrizes e do bloco de pedra que precisa ser cortado. O sistema de tensionamento é ajustado para garantir que o arame esteja esticado.

2. Processo de corte:

As rodas motrizes são ativadas e o arame começa a se mover em alta velocidade. O operador guia a serra de fio ao longo do caminho predeterminado ou, se for controlada por CNC, a máquina segue uma rota programada.

3. Resfriamento:

Enquanto a serra de fio opera, a água é continuamente borrifada na área de corte para resfriar o fio e a pedra, reduzindo a poeira e prolongando a vida útil do fio.

4. Monitoramento:

Durante todo o processo de corte, a tensão do fio e a operação geral são monitoradas para garantir a segurança e a precisão.

Benefícios do uso de serras de fio:

Versatilidade:

As serras de fio podem cortar praticamente qualquer tipo de pedra, independentemente de sua dureza. Elas também podem lidar com formas e tamanhos irregulares com facilidade.

Precisão:

A capacidade de fazer cortes precisos com perda mínima de kerf (a quantidade de material perdido durante o corte) é uma vantagem significativa das serras de fio.

Eficiência:

As serras de fio podem cortar blocos grandes muito mais rapidamente do que os métodos tradicionais, economizando tempo e custos de mão de obra.

Danos mínimos:

A flexibilidade do fio permite o corte sem colocar tensão excessiva na pedra, reduzindo o risco de rachaduras ou quebras fora da linha de corte pretendida.

Segurança:

As serras de fio produzem menos poeira e vibração em comparação com outros métodos de corte, o que é melhor para a segurança e o conforto do operador.

As serras de fio são essenciais para a extração e o processamento de pedras modernas, permitindo projetos complexos e manuseio eficiente de materiais que antes eram impossíveis com tecnologias de corte mais antigas. Seu uso se estende por vários setores, desde o entalhe de pedras monumentais até a construção e a demolição. Com os avanços na tecnologia de diamante e nos controles computadorizados, as serras de fio continuam a ampliar os limites do que pode ser alcançado no corte de pedras.

Vida útil do fio diamantado em máquinas de serra de fio de bloco CNC

A vida útil do fio nas máquinas de serra de fio é influenciada por vários fatores, muitos dos quais estão relacionados às condições de operação e às características do material que está sendo cortado. Aqui estão alguns dos principais fatores que podem afetar a longevidade dos fios de serra de arame:

1. Abrasividade do material:

Quanto mais abrasivo for o material que estiver sendo cortado, mais rápido será o desgaste do fio. Por exemplo, o corte de granito, que é altamente abrasivo, normalmente resultará em uma vida útil mais curta do fio em comparação com o corte de mármore.

2. Velocidade do fio:

A velocidade de movimentação do fio pode afetar sua vida útil. Se for muito rápida, o aumento do atrito pode causar desgaste prematuro; se for muito lenta, pode resultar em corte ineficiente e possível fadiga do fio.

3. Tensão no fio:

A tensão adequada é fundamental para a vida útil do fio. Se o fio estiver muito tenso, ele pode se romper ou se desgastar rapidamente devido ao excesso de tensão. A tensão insuficiente pode levar ao deslizamento ou à flexão do fio, causando desgaste desigual ou quebra.

4. Parâmetros de corte:

A profundidade de corte e a taxa de avanço precisam ser otimizadas para o tipo de pedra que está sendo cortada. Parâmetros de corte agressivos podem levar a um maior desgaste ou possível quebra do fio.

5. Resfriamento e lubrificação:

O resfriamento e a lubrificação adequados reduzem o calor de atrito, que pode degradar o fio. O resfriamento insuficiente pode levar ao superaquecimento e ao desgaste acelerado.

6. Qualidade do fio:

A qualidade de fabricação do próprio fio, inclusive a qualidade das contas de diamante e sua ligação ao fio, afeta significativamente a vida útil. Fios de qualidade superior com diamantes bem ligados durarão mais.

7. Manutenção:

A manutenção regular da máquina de corte de arame, incluindo o alinhamento e o tensionamento adequados, garante que o arame não seja submetido a forças irregulares que poderiam reduzir sua vida útil.

8. Habilidade do operador:

Operadores experientes que podem ajustar os parâmetros de corte em resposta ao feedback do processo de corte podem aumentar a vida útil do fio, evitando a sobrecarga e otimizando as condições de corte.

9. Condição da polia e da roda motriz:

Polias gastas ou desalinhadas podem causar atrito e desgaste adicionais no fio, reduzindo sua vida útil.

10. Fatores ambientais:

A presença de poeira, sujeira ou outros contaminantes pode afetar a taxa de desgaste do fio. Ambientes operacionais agressivos também podem contribuir para uma degradação mais rápida.

11. Frequência de uso:

Quanto mais frequentemente uma serra de fio for usada, mais rápido o fio se desgastará, simplesmente devido ao tempo de corte cumulativo.

12. Tipo de cortes:

Os cortes retos tendem a ser menos desgastantes para os arames do que os padrões ou formas intrincados que exigem movimentos mais complexos do arame e potencialmente mais contato com superfícies abrasivas.

Ao compreender e gerenciar esses fatores, os operadores podem otimizar o desempenho e prolongar a vida útil dos fios de serra de arame, o que resulta em operações de corte de pedra mais eficientes e econômicas.

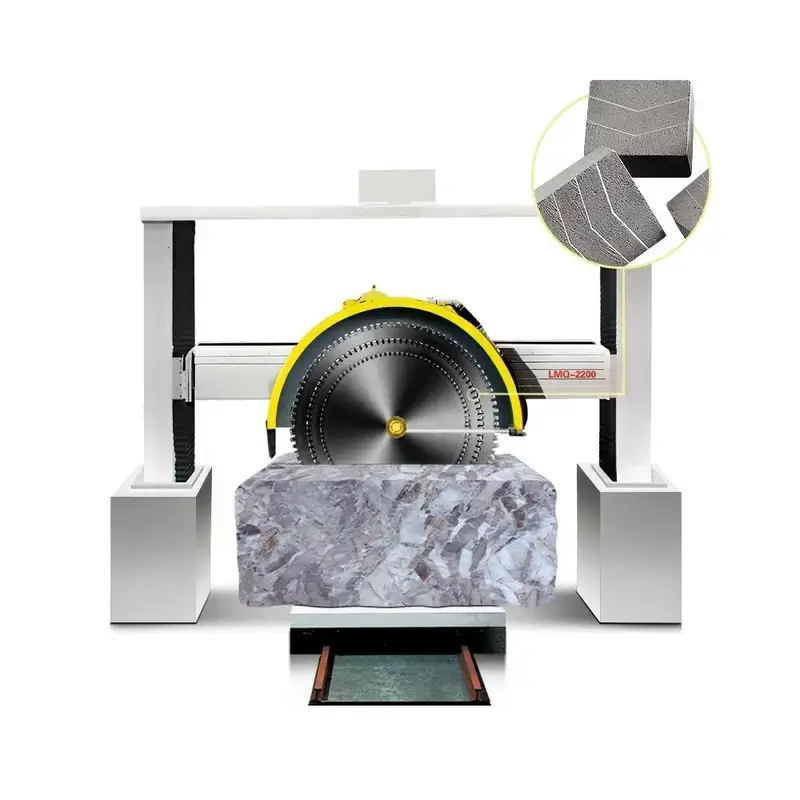

Cortadores de blocos de pedra:

Os cortadores de blocos são máquinas pesadas projetadas especificamente para cortar blocos de pedra nos tamanhos desejados. Elas podem ser fixas ou móveis e geralmente apresentam uma lâmina grande que pode ser levantada e abaixada sobre a pedra. As lâminas geralmente são incorporadas com diamantes para aprimorar sua capacidade de corte. Os cortadores de blocos são ideais para produzir placas uniformes e são comumente usados na produção de bancadas, azulejos e elementos arquitetônicos.

Os cortadores de blocos, também conhecidos como cortadores de blocos de pedra ou divisores de pedra, são máquinas robustas projetadas para segmentar grandes blocos de pedra em peças menores e mais manejáveis ou em formas e tamanhos específicos adequados para várias aplicações. Essas máquinas são essenciais para o setor de pedras, principalmente em áreas como a fabricação de bancadas, produção de azulejos e cantaria arquitetônica. Veja a seguir uma visão detalhada dos cortadores de blocos:

Componentes de cortadores de blocos de pedra:

Estrutura:

O chassi é a estrutura robusta que suporta todos os outros componentes do cortador de blocos. Ela foi projetada para suportar as cargas pesadas e as vibrações do corte de grandes blocos de pedra.

Lâmina de corte:

O coração do cortador de blocos é sua lâmina. Normalmente, essas lâminas são grandes serras circulares com dentes de ponta de diamante para cortar pedras com eficiência. Alguns cortadores de blocos podem usar uma série de lâminas ou fios menores, dependendo da aplicação pretendida.

Motor:

O motor aciona a lâmina de corte e geralmente é um motor elétrico forte o suficiente para lidar com a resistência do corte de pedras. A potência necessária pode variar de acordo com o tamanho da lâmina e o tipo de pedra que está sendo cortada.

Painel de controle:

Essa é a interface em que o operador gerencia o processo de corte. Ela pode incluir controles de velocidade da lâmina, profundidade de corte, taxa de avanço e, às vezes, até configurações programáveis para cortes repetidos.

Transporte:

Um carro ou cama é o local onde o bloco de pedra se apóia durante o processo de corte. Em alguns modelos, esse carro pode ser movido para cima e para baixo ou para frente e para trás para alimentar a pedra na lâmina.

Sistema de resfriamento:

Assim como as serras de fio, os cortadores de bloco também geram muito calor devido ao atrito. Portanto, eles são equipados com um sistema de resfriamento que normalmente usa água para resfriar a lâmina e lavar o pó de pedra.

Operação de cortadores de blocos:

1. Posicionamento:

O bloco de pedra é colocado no carro da máquina. Ele deve ser fixado com segurança para evitar qualquer movimento durante o processo de corte.

2. Configuração:

O operador define as dimensões desejadas para o corte, ajustando a profundidade e a posição da lâmina de acordo com o tamanho do bloco e a espessura necessária das placas.

3. Corte:

Quando tudo estiver no lugar, o motor é ligado e a lâmina começa a girar. O carro alimenta a pedra na lâmina em um ritmo controlado para garantir um corte limpo.

4. Resfriamento:

A água é borrifada na lâmina e na pedra para evitar o superaquecimento. Isso também ajuda a reduzir a emissão de poeira.

5. Repetição:

Para cortes múltiplos, o processo é repetido com ajustes feitos para acomodar os tamanhos desejados das placas ou blocos subsequentes.

Benefícios do uso de cortadores de blocos:

Eficiência:

Os cortadores de blocos podem processar rapidamente grandes blocos de pedra em placas ou blocos menores, aumentando significativamente a produtividade.

Precisão:

Elas são capazes de fazer cortes retos e limpos com espessura uniforme, o que é essencial para produtos como azulejos e bancadas.

Versatilidade:

Embora sejam usados principalmente para cortes retos, alguns cortadores de bloco avançados podem ser configurados para cortes em ângulo ou para produzir bordas curvas.

Durabilidade:

Os cortadores de bloco são feitos para durar. Eles foram projetados para suportar o estresse de cortar materiais duros todos os dias.

Os cortadores de blocos são indispensáveis em ambientes onde grandes volumes de pedra precisam ser cortados de forma consistente em dimensões específicas. Elas representam uma combinação perfeita de técnicas tradicionais de corte de pedras com tecnologia moderna, proporcionando confiabilidade e precisão no exigente setor de pedras atual.

Vida útil das lâminas em máquinas de corte de blocos

A vida útil das lâminas das máquinas de corte de blocos é influenciada por uma série de fatores, que podem ser amplamente categorizados em características do material, parâmetros operacionais, condições da máquina e práticas de manutenção. Veja a seguir alguns dos principais fatores que podem afetar a longevidade das lâminas do cortador de blocos:

1. Dureza e abrasividade do material:

Materiais mais duros e abrasivos causarão mais desgaste nas lâminas. Por exemplo, o corte de granito normalmente desgasta a lâmina mais rapidamente do que o corte de calcário ou mármore.

2. Qualidade da lâmina:

A qualidade dos segmentos de diamante na lâmina, a qualidade do núcleo de aço e a forma como os diamantes são ligados ao núcleo desempenham um papel significativo na determinação da vida útil da lâmina.

3. Velocidade de corte:

É fundamental operar a lâmina em uma velocidade ideal que corresponda ao material que está sendo cortado. Uma velocidade muito alta pode causar desgaste excessivo ou até mesmo danos à lâmina, enquanto uma velocidade muito baixa pode resultar em corte ineficiente e redução da vida útil da lâmina.

4. Taxa de alimentação:

A taxa na qual a pedra é alimentada na lâmina afeta o desgaste da lâmina. Uma taxa de alimentação muito agressiva pode sobrecarregar a lâmina e levar ao desgaste prematuro ou à quebra.

5. Resfriamento e lubrificação:

O fluxo adequado de água é essencial para resfriar e lubrificar a lâmina durante o corte. Um resfriamento insuficiente pode levar ao superaquecimento, o que pode danificar os segmentos de diamante e o núcleo de aço.

6. Técnica de corte:

O método de corte, como o corte em etapas (fazer cortes de profundidade incrementais) versus o corte em fatias (cortar toda a profundidade em uma única passagem), pode afetar a vida útil da lâmina. O corte em etapas geralmente aumenta a vida útil da lâmina.

7. Tensão da lâmina:

As lâminas precisam ser tensionadas corretamente na máquina. A tensão incorreta pode levar à vibração ou distorção da lâmina, causando desgaste desigual ou até mesmo quebra.

8. Condição da máquina:

Um cortador de blocos bem conservado, com alinhamento adequado e sem vibração, prolongará a vida útil da lâmina. Rolamentos desgastados ou um eixo desalinhado podem causar desgaste irregular da lâmina.

9. Habilidade do operador:

Operadores habilidosos que entendem o processo de corte e podem fazer ajustes em resposta ao feedback da máquina geralmente conseguem uma vida útil mais longa da lâmina.

10. Integridade da solda do segmento:

O método usado para fixar os segmentos de diamante ao núcleo de aço (soldagem a laser, sinterização, etc.) afeta a durabilidade. Segmentos mal fixados podem se soltar prematuramente.

11. Fatores ambientais:

O ambiente operacional, incluindo a temperatura e a limpeza da área de trabalho, pode influenciar o desgaste da lâmina. O excesso de poeira e detritos pode contribuir para o desgaste acelerado.

12. Padrões de uso:

A frequência e o tempo de uso da lâmina também afetam sua vida útil. O uso intermitente com períodos de resfriamento adequados pode prolongar a vida útil em comparação com o uso contínuo, que pode superaquecer a lâmina.

Ao gerenciar esses fatores de forma eficaz, os operadores podem maximizar a vida útil de suas lâminas de corte de blocos, garantindo operações de corte de pedra eficientes e econômicas.

Comparação entre cortadores de blocos e serras de fio para cortar grandes blocos de pedra

Ao comparar cortadores de blocos e serras de fio para cortar grandes blocos de pedra, é importante considerar várias dimensões, incluindo precisão, velocidade, versatilidade, custos operacionais e a qualidade do produto acabado. Aqui está um contraste dos dois métodos em relação a essas dimensões:

Precisão:

Cortadores de blocos:

Vantagens: Proporcionam cortes uniformes com profundidade consistente e são excelentes para cortes retos.

Desvantagens: Podem não ser tão precisas para formas intrincadas ou complexas em comparação com as serras de arame.

Serras de fio:

Vantagens: Alta precisão no corte de formas complexas e irregulares devido à sua flexibilidade.

Desvantagens: A precisão depende do tensionamento e da habilidade do operador, que pode variar.

Velocidade:

Cortadores de blocos:

Vantagens: Mais rápidos na produção de cortes retos e, normalmente, têm tempos de preparação mais curtos para tarefas de corte simples.

Desvantagens: Mais lento quando se trata de cortes ou formas complexas, pois podem ser necessárias várias configurações.

Serras de fio:

Vantagens: Pode ser mais rápido para cortes complexos que exigiriam várias configurações com um cortador de bloco.

Desvantagens: O processo de corte pode ser mais lento devido à ação da serra e à necessidade de resfriamento constante.

Versatilidade:

Cortadores de blocos:

Vantagens: Ideal para produzir tamanhos e espessuras de placas padrão, ótimo para tarefas repetitivas.

Desvantagens: Menos versáteis em termos da variedade de formas e tamanhos que podem produzir.

Serras de fio:

Vantagens: Extremamente versátil, capaz de cortar formas complexas e blocos grandes que são difíceis para os cortadores de blocos.

Desvantagens: A versatilidade pode ser obtida ao custo de maior complexidade na configuração e na operação.

Custos operacionais:

Cortadores de blocos:

Vantagens: Custos operacionais geralmente mais baixos devido à mecânica mais simples e ao menor desgaste dos componentes.

Desvantagens: A substituição das lâminas pode ser cara se estiverem danificadas ou gastas.

Serras de fio:

Vantagens: A substituição do fio pode ser menos dispendiosa em comparação com a substituição de lâminas grandes.

Desvantagens: Custos operacionais mais altos devido ao maquinário mais complexo e à necessidade de substituição frequente de fios.

Qualidade do produto acabado:

Cortadores de blocos:

Vantagens: Produz bordas limpas e retas, ideais para azulejos e placas de bancada.

Desvantagens: Pode causar lascas ou descamação na superfície de corte se não houver manutenção adequada.

Serras de fio:

Vantagens: Capaz de produzir cortes mais suaves com danos mínimos à superfície da pedra.

Desvantagens: A qualidade do acabamento pode ser afetada pela tensão do arame e pela experiência do operador.

Ao escolher entre cortadores de bloco e serras de fio, é essencial considerar os requisitos específicos do trabalho. Os cortadores de bloco são normalmente preferidos por sua velocidade e eficiência na produção de materiais de tamanho padrão, enquanto as serras de fio são escolhidas por sua flexibilidade e capacidade de lidar com cortes complexos. Os custos operacionais, as necessidades de precisão e a qualidade desejada do produto acabado são fatores importantes para determinar o equipamento mais adequado para o corte de grandes blocos de pedra.

A capacidade de cortar grandes blocos de pedra com eficiência e precisão é essencial em muitos campos. Com os avanços da tecnologia, os equipamentos disponíveis atualmente podem atender aos requisitos de corte mais exigentes. Desde a potência bruta das serras de fio e cortadores de blocos até a delicadeza das máquinas CNC e cortadores a jato de água, cada equipamento tem suas vantagens exclusivas que atendem a diferentes aspectos do corte de pedras. Ao compreender os recursos dessas ferramentas, os profissionais do setor de pedras podem selecionar o equipamento certo para suas necessidades específicas, garantindo que seus projetos sejam executados com excelência e precisão.