Овладение искусством резки больших каменных блоков: Руководство по основному оборудованию

Ремесло резки больших каменных блоков совершенствовалось веками, пройдя путь от трудоемкой ручной обработки древних каменщиков до сложного оборудования, используемого сегодня. Умение точно резать камень имеет решающее значение в различных отраслях, от строительства и ландшафтного дизайна до скульптуры и каменной кладки. В этой статье мы рассмотрим различные виды оборудования, предназначенного для резка каменных блоковВ ней вы найдете описание их функций, преимуществ и способов применения.

Блочные проволочные пилы с ЧПУ:

Одним из самых распространенных инструментов для резки больших каменных блоков является проволочная пила. В этих пилах используется металлическая проволока или трос с алмазными наконечниками, которые могут с высокой точностью разрезать камень. Проволочные пилы особенно полезны благодаря своей способности разрезать массивные блоки и создавать сложные формы, с которыми другие пилы могут не справиться. Они часто используются в карьерах для добычи плит из природного камня и в строительстве для резки бетона.

Проволочные пилы - это сложные камнерезные станки, обеспечивающие точность и эффективность при разрезании больших каменных блоков. Ниже подробно рассматриваются компоненты, работа и преимущества использования проволочных пил в камнерезной промышленности.

Компоненты проволочных пил:

Провод:

Основным компонентом проволочной пилы является длинная гибкая проволока или кабель. Эта проволока через равные промежутки пропитана алмазными или карбидокремниевыми шариками. Твердость этих материалов позволяет проволоке с легкостью резать камень.

Ведущие колеса:

Это шкивы или колеса, которые перемещают проволоку по камню. Они приводятся в действие электродвигателем или гидравлической системой, обеспечивая необходимую силу для движения проволоки.

Система натяжения:

Чтобы обеспечить эффективную резку, проволока должна находиться в постоянном натяжении. Система натяжения регулирует натяжение проволоки, чтобы предотвратить ее провисание или защемление в процессе резки.

Система охлаждения:

При резке камня выделяется значительное количество тепла из-за трения. Система охлаждения, часто с использованием воды, необходима для предотвращения перегрева, который может повредить как проволоку, так и камень.

Система наведения:

Эта система направляет проволочную пилу по требуемой траектории реза. Она может управляться вручную или с помощью компьютера для получения точных резов.

Эксплуатация проволочных пил:

1. Установка:

Трос обматывается вокруг ведущих колес и каменного блока, который необходимо разрезать. Система натяжения регулируется, чтобы обеспечить натяжение троса.

2. Процесс резки:

Приводные колеса активируются, и проволока начинает двигаться с высокой скоростью. Оператор направляет проволокопильный станок по заданной траектории, или, если станок управляется ЧПУ, он следует запрограммированному маршруту.

3. Охлаждение:

Во время работы проволочной пилы на зону резания непрерывно распыляется вода для охлаждения проволоки и камня, что уменьшает количество пыли и продлевает срок службы проволоки.

4. Мониторинг:

На протяжении всего процесса резки контролируется натяжение проволоки и общая работа, что обеспечивает безопасность и точность.

Преимущества использования проволочных пил:

Универсальность:

Проволочные пилы могут разрезать практически любой вид камня, независимо от его твердости. Они также легко справляются с камнями неправильных форм и размеров.

Точность:

Способность делать точные пропилы с минимальными потерями пропила (количество материала, потерянного во время резки) является значительным преимуществом проволочных пил.

Эффективность:

Проволочные пилы позволяют распиливать большие блоки гораздо быстрее, чем традиционные методы, что экономит время и трудозатраты.

Минимальный урон:

Гибкость проволоки позволяет производить резку без чрезмерной нагрузки на камень, снижая риск появления трещин или разрывов за пределами намеченной линии реза.

Безопасность:

Проволочные пилы производят меньше пыли и вибрации по сравнению с другими методами резки, что повышает безопасность и комфорт оператора.

Проволочные пилы являются неотъемлемой частью современной добычи и обработки камня, позволяя создавать замысловатые конструкции и эффективно обрабатывать материалы, что было невозможно при использовании старых технологий резки. Они используются в различных отраслях промышленности, от монументальной резьбы по камню до строительства и сноса зданий. С развитием алмазных технологий и компьютерного управления проволочные пилы продолжают расширять границы возможного в камнерезном деле.

Срок службы алмазной проволоки в блочных пильных станках с ЧПУ

Срок службы проволоки в станках для резки проволоки зависит от нескольких факторов, многие из которых связаны с условиями эксплуатации и характеристиками разрезаемого материала. Вот некоторые ключевые факторы, которые могут повлиять на долговечность проволоки для пил:

1. Абразивность материала:

Чем более абразивным является разрезаемый материал, тем быстрее изнашивается проволока. Например, резка гранита, который является высокоабразивным материалом, обычно приводит к сокращению срока службы проволоки по сравнению с резкой мрамора.

2. Скорость провода:

Скорость движения проволоки может повлиять на срок ее службы. Слишком высокая скорость может привести к преждевременному износу, а слишком низкая - к неэффективной резке и потенциальной усталости проволоки.

3. Натяжение на проволоке:

Правильное натяжение имеет решающее значение для срока службы проволоки. Если проволока натянута слишком сильно, она может сломаться или быстро износиться из-за перенапряжения. Недостаточное натяжение может привести к проскальзыванию или изгибу проволоки, вызывая неравномерный износ или поломку.

4. Параметры резки:

Глубина реза и скорость подачи должны быть оптимизированы для типа разрезаемого камня. Агрессивные параметры резки могут привести к повышенному износу или возможной поломке проволоки.

5. Охлаждение и смазка:

Достаточное охлаждение и смазка уменьшают теплоту трения, которая может разрушить проволоку. Недостаточное охлаждение может привести к перегреву и ускоренному износу.

6. Качество проволоки:

Качество изготовления самой проволоки, включая качество алмазных шариков и их крепление к проволоке, значительно влияет на срок службы. Проволока более высокого качества с хорошо закрепленными алмазами прослужит дольше.

7. Техническое обслуживание:

Регулярное обслуживание проволокопильного станка, включая правильное выравнивание и натяжение, гарантирует, что проволока не будет подвергаться неравномерным нагрузкам, которые могут сократить срок ее службы.

8. Навыки оператора:

Опытные операторы, которые могут регулировать параметры резки в зависимости от обратной связи с процессом резки, могут продлить срок службы проволоки, предотвращая перегрузку и оптимизируя условия резки.

9. Состояние шкива и приводного колеса:

Изношенные или неправильно расположенные шкивы могут вызывать дополнительное трение и износ проволоки, сокращая срок ее службы.

10. Экологические факторы:

Наличие пыли, грязи или других загрязнений может повлиять на скорость износа проволоки. Жесткие условия эксплуатации также могут способствовать более быстрой деградации.

11. Частота использования:

Чем чаще используется проволочная пила, тем быстрее изнашивается проволока, просто из-за суммарного времени резки.

12. Тип разреза:

Прямые разрезы, как правило, меньше изнашивают проволоку, чем сложные узоры или формы, которые требуют более сложных движений проволоки и потенциально большего контакта с абразивными поверхностями.

Понимая эти факторы и управляя ими, операторы могут оптимизировать работу и продлить срок службы проволочных пил, что приведет к повышению эффективности и рентабельности камнерезных работ.

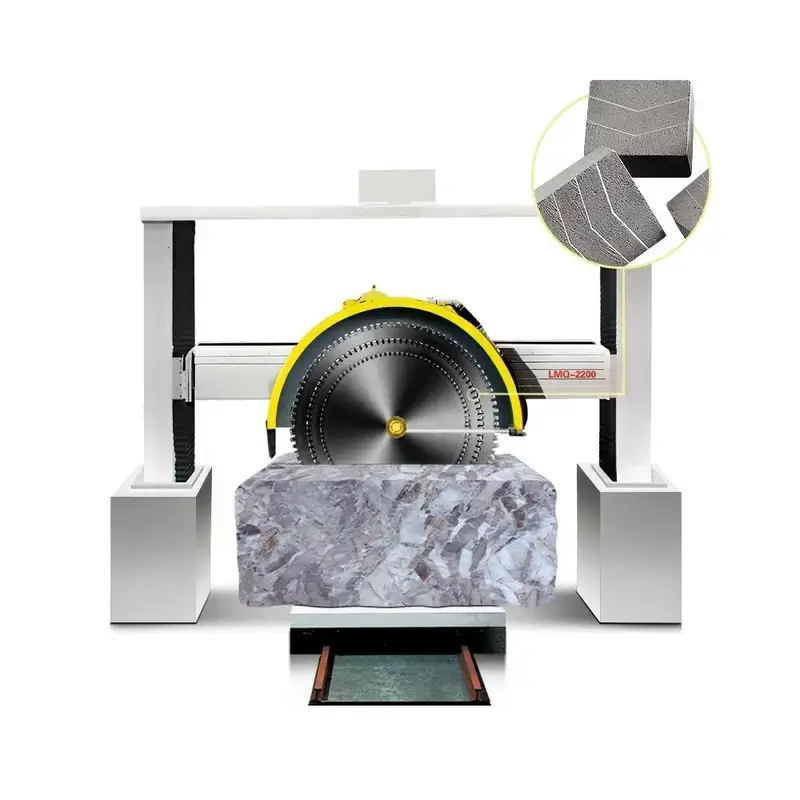

Резчики каменных блоков:

Блокорезы - это тяжелые машины, предназначенные специально для резки каменных блоков до нужных размеров. Они могут быть как стационарными, так и подвижными и обычно оснащены большим лезвием, которое можно поднимать и опускать на камень. В лезвия часто вставляют алмазы, чтобы повысить их режущие способности. Блокорезы идеально подходят для производства однородных плит и широко используются при изготовлении столешниц, плитки и архитектурных элементов.

Камнерезные станки, также известные как камнерезные станки или камнедробилки, - это надежные машины, предназначенные для разделения больших каменных блоков на более мелкие, удобные для обработки куски или на куски определенных форм и размеров, подходящие для различных целей. Эти машины являются неотъемлемой частью каменной промышленности, особенно в таких областях, как производство столешниц, плитки и архитектурной кладки. Вот подробный обзор камнерезных станков:

Составные части камнерезных станков:

Рама:

Рама - это прочная конструкция, которая поддерживает все остальные компоненты блокорезки. Она предназначена для того, чтобы выдерживать большие нагрузки и вибрации при резке крупных каменных блоков.

Режущее лезвие:

Сердцем блокорезки является ее лезвие. Как правило, это большие дисковые пилы с алмазными зубьями для эффективного разрезания камня. В некоторых блокорезах может использоваться ряд небольших лезвий или проволок, в зависимости от назначения.

Мотор:

Двигатель приводит в движение режущий диск и обычно представляет собой электрический двигатель, достаточно мощный, чтобы справиться с сопротивлением при резке камня. Необходимая мощность может варьироваться в зависимости от размера ножа и типа разрезаемого камня.

Панель управления:

Это интерфейс, через который оператор управляет процессом резки. Он может включать в себя регуляторы скорости вращения ножа, глубины резания, скорости подачи, а иногда даже программируемые настройки для повторных резов.

Карета:

Каретка или станина - это место, на которое опирается каменный блок в процессе резки. В некоторых моделях эта каретка может перемещаться вверх-вниз или вперед-назад для подачи камня на лезвие.

Система охлаждения:

Как и проволочные пилы, блокорезы также выделяют много тепла из-за трения. Поэтому они оснащены системой охлаждения, которая обычно использует воду для охлаждения лезвия и смывания каменной пыли.

Эксплуатация блокорезов:

1. Позиционирование:

Каменный блок устанавливается на каретку станка. Он должен быть надежно закреплен, чтобы предотвратить любое движение во время процесса резки.

2. Установка:

Оператор задает нужные размеры для резки, регулируя глубину и положение ножа в зависимости от размера блока и требуемой толщины плит.

3. Резка:

Когда все готово, включается двигатель, и лезвие начинает вращаться. Каретка подает камень на лезвие в контролируемом темпе, обеспечивая чистый срез.

4. Охлаждение:

Вода распыляется на лезвие и камень, чтобы предотвратить перегрев. Это также помогает уменьшить выброс пыли.

5. Повторение:

При многократном разрезании процесс повторяется с корректировками для получения нужных размеров последующих плит или блоков.

Преимущества использования блокорезов:

Эффективность:

Блокорезки могут быстро перерабатывать большие каменные блоки в плиты или блоки меньшего размера, что значительно повышает производительность.

Точность:

Они способны делать прямые, чистые разрезы с равномерной толщиной, что очень важно для таких изделий, как плитка и столешницы.

Универсальность:

Хотя в основном они используются для прямых резов, некоторые современные блокорезы могут быть настроены для резов под углом или для получения изогнутых краев.

Долговечность:

Блочные фрезы рассчитаны на долгий срок службы. Они созданы для того, чтобы выдерживать нагрузки, связанные с резкой твердых материалов изо дня в день.

Блокорезные станки незаменимы там, где требуется последовательно распиливать большие объемы камня по определенным размерам. Они представляют собой идеальное сочетание традиционных методов резки камня с современными технологиями, обеспечивая надежность и точность в сегодняшней требовательной каменной индустрии.

Срок службы ножей в блокорезных станках

На срок службы ножей в блокорезных станках влияет множество факторов, которые можно разделить на характеристики материала, рабочие параметры, состояние станка и методы обслуживания. Вот некоторые ключевые факторы, которые могут повлиять на долговечность ножей блокорезных станков:

1. Твердость и абразивность материала:

Более твердые и абразивные материалы приводят к большему износу лезвий. Например, при резке гранита лезвие обычно изнашивается быстрее, чем при резке известняка или мрамора.

2. Качество лезвия:

Качество алмазных сегментов на лезвии, качество стальной сердцевины и способ крепления алмазов к сердцевине - все это играет важную роль в определении срока службы лезвия.

3. Скорость резки:

Работа ножа на оптимальной скорости, соответствующей разрезаемому материалу, имеет решающее значение. Слишком высокая скорость может привести к чрезмерному износу или даже повреждению лезвия, а слишком низкая - к неэффективной резке и сокращению срока службы лезвия.

4. Скорость подачи:

Скорость подачи камня на лезвие влияет на износ лезвия. Слишком агрессивная подача может перегрузить лезвие и привести к преждевременному износу или поломке.

5. Охлаждение и смазка:

Достаточный поток воды необходим для охлаждения и смазки лезвия во время резки. Недостаточное охлаждение может привести к перегреву, который может повредить как алмазные сегменты, так и стальной сердечник.

6. Техника резки:

Способ резки, например, ступенчатая резка (с постепенным увеличением глубины пропила) или нарезка (пропил на всю глубину за один проход), может повлиять на срок службы ножа. Ступенчатая резка обычно продлевает срок службы ножа.

7. Натяжение лезвия:

Лезвия должны быть правильно натянуты в станке. Неправильное натяжение может привести к дребезжанию или деформации лезвия, что вызовет неравномерный износ или даже поломку.

8. Состояние машины:

Хорошо обслуживаемая блокорезка с правильной центровкой и отсутствием вибрации продлит срок службы ножа. Изношенные подшипники или неправильно отрегулированный шпиндель могут привести к неравномерному износу ножа.

9. Навыки оператора:

Квалифицированные операторы, которые понимают процесс резки и могут вносить коррективы в ответ на обратную связь со станком, как правило, обеспечивают более длительный срок службы ножей.

10. Целостность сварного шва сегмента:

Метод крепления алмазных сегментов к стальному сердечнику (лазерная сварка, спекание и т. д.) влияет на долговечность. Плохо закрепленные сегменты могут преждевременно оторваться.

11. Экологические факторы:

Условия эксплуатации, включая температуру и чистоту рабочей зоны, могут влиять на износ лезвия. Избыток пыли и мусора может способствовать ускоренному износу.

12. Образцы использования:

Частота и продолжительность использования ножа также влияют на срок его службы. Прерывистое использование с надлежащим охлаждением может продлить срок службы по сравнению с непрерывным использованием, которое может привести к перегреву лезвия.

Эффективно управляя этими факторами, операторы могут максимально продлить срок службы ножей блокорезки, обеспечивая эффективное и экономичное выполнение работ по резке камня.

Сравнение блокорезов и проволочных пил для резки больших каменных блоков

При сравнении блокорезов и проволочных пил для резки крупных каменных блоков важно учитывать различные параметры, включая точность, скорость, универсальность, эксплуатационные расходы и качество готовой продукции. Вот сравнение двух методов по этим параметрам:

Точность:

Блочные фрезы:

Преимущества: Обеспечивают равномерный рез с постоянной глубиной и отлично подходят для прямых пропилов.

Недостатки: По сравнению с проволочными пилами они могут быть не столь точны при работе с замысловатыми или сложными формами.

Проволочные пилы:

Преимущества: Высокая точность резки сложных и неправильных форм благодаря их гибкости.

Недостатки: Точность зависит от натяжения и мастерства оператора, которое может быть разным.

Скорость:

Блочные фрезы:

Преимущества: Быстрее выполняют прямые резы и, как правило, имеют меньшее время настройки для выполнения простых задач резки.

Недостатки: Медленнее, когда речь идет о сложных вырезах или формах, поскольку может потребоваться несколько настроек.

Проволочные пилы:

Преимущества: Можно ускорить выполнение сложных резов, которые потребовали бы многократной настройки блокореза.

Недостатки: Процесс резки может быть более медленным из-за пиления и необходимости постоянного охлаждения.

Универсальность:

Блочные фрезы:

Преимущества: Идеально подходит для производства слябов стандартных размеров и толщины, отлично подходит для повторяющихся задач.

Недостатки: Менее универсальны с точки зрения разнообразия форм и размеров, которые они могут производить.

Проволочные пилы:

Преимущества: Чрезвычайно универсален, способен вырезать сложные формы и большие блоки, которые сложны для блокорезов.

Недостатки: За универсальность приходится расплачиваться повышенной сложностью настройки и эксплуатации.

Операционные расходы:

Блочные фрезы:

Преимущества: Как правило, более низкие эксплуатационные расходы за счет более простой механики и меньшего износа компонентов.

Недостатки: Замена поврежденных или изношенных лезвий может быть дорогостоящей.

Проволочные пилы:

Преимущества: Замена проволоки может быть менее дорогостоящей по сравнению с заменой больших лезвий.

Недостатки: Более высокие эксплуатационные расходы из-за более сложного оборудования и необходимости частой замены проволоки.

Качество готовой продукции:

Блочные фрезы:

Преимущества: Получает чистые и ровные края, идеально подходящие для плитки и плит столешниц.

Недостатки: При неправильном уходе может вызвать сколы или отслаивание на поверхности среза.

Проволочные пилы:

Преимущества: Возможность получения более гладких срезов с минимальным повреждением поверхности камня.

Недостатки: Качество отделки может зависеть от натяжения проволоки и опыта оператора.

Выбирая между блокорезами и проволочными пилами, необходимо учитывать конкретные требования к работе. Блокорезы обычно предпочитают за их скорость и эффективность при производстве материалов стандартного размера, в то время как проволочные пилы выбирают за их гибкость и способность выполнять сложные разрезы. Эксплуатационные расходы, потребность в точности и желаемое качество готовой продукции - все это играет роль при выборе наиболее подходящего оборудования для резки крупных каменных блоков.

Способность эффективно и точно разрезать большие каменные блоки необходима во многих областях. Благодаря технологическому прогрессу имеющееся сегодня оборудование способно удовлетворить самые взыскательные требования к резке. От необработанной мощности проволочных пил и блокорезов до тонкости станков с ЧПУ и гидроабразивных резаков - каждое оборудование имеет свои уникальные преимущества, которые позволяют решать различные задачи по резке камня. Понимая возможности этих инструментов, профессионалы в камнеобрабатывающей промышленности могут выбрать оборудование, соответствующее их конкретным потребностям, и обеспечить безупречное и точное выполнение своих проектов.