1. Presentación de la máquina de corte por chorro de agua

2. Máquina de chorro de agua de 3 ejes

3. Máquina de chorro de agua CNC de 5 ejes

4. Diferencias entre las máquinas de chorro de agua de 3 y 5 ejes

5. Por qué necesita una máquina de corte por chorro de agua en su taller

6. Características de la mesa de corte por chorro de agua

7. Clasificación del chorro de agua a alta presión

8. Características de la máquina de chorro de agua

9. Materiales que puede cortar una máquina de chorro de agua

10. Piezas de recambio habituales en una máquina de corte por chorro de agua

11. Ventajas y desventajas de las máquinas de corte por chorro de agua CNC

12. Principio básico de funcionamiento de la máquina de corte por chorro de agua UHP

13. Principio de funcionamiento del corte por chorro de agua a ultra alta presión

14. Calidad de corte de la máquina de chorro de agua

15. Aplicación de la máquina de chorro de agua

16. Tecnología de corte por chorro de agua a ultra alta presión y Aplicación

17. Profundidad y velocidad de corte de la cortadora por chorro de agua

18. Sistema de tuberías de ultra alta presión

19. Estructura de la máquina de corte por chorro de agua

20. Máquina de chorro de agua CNC para material pétreo

21. Mantenimiento de la máquina de chorro de agua

22. Ventajas de la máquina de corte por chorro de agua en la industria de la piedra

23. ¿Cuáles son las diferencias entre el chorro de agua de 3 ejes y el de 5 ejes?

24. Especificaciones de la plataforma de corte por chorro de agua

25. Especificaciones del sistema de chorro de agua a alta presión

26. Lista de piezas de recambio de Water Jet

27. Vídeo de corte con máquina de chorro de agua

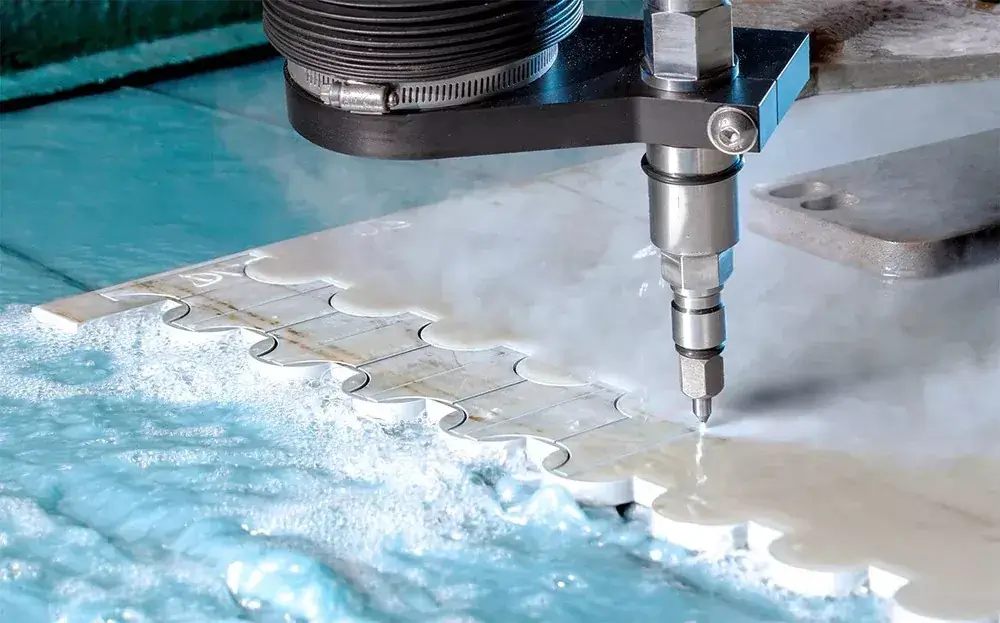

Presentación de la máquina de corte por chorro de agua

Chorro de agua máquina de corte también se denomina Chorro de agua o Chorro de agua. Es una herramienta industrial con una amplia variedad de aplicaciones para el corte de mármol, granito y otros materiales pétreos. Máquina de corte por chorro de agua utilizando un chorro de agua a alta presión o mezclando agua con un material especial de arena de acero. Una máquina de corte por chorro de agua es principalmente incluye la máquina principal, parte generador de alta presión, sistema de purificación de agua, sistema de control de chorro de agua, sistema automático de entrega de arena y otros devices.Compare con... sierra de puenteLa máquina de chorro de agua tiene una mayor velocidad de corte. En la industria de las máquinas para piedra, la llegada de la tecnología CNC (Control Numérico por Ordenador) ha revolucionado la forma de cortar y dar forma a los materiales. Una innovación notable en este campo es la máquina de corte por chorro de agua CNC. En este artículo, nos adentraremos en los entresijos de esta tecnología de vanguardia, explorando sus distintos tipos, características, aplicaciones y ventajas frente a las máquinas de corte tradicionales. Una máquina de corte por chorro de agua es una potente herramienta que utiliza un chorro de agua a alta presión mezclado con materiales abrasivos para cortar diversos materiales. Emplea los principios de la dinámica de fluidos para crear un chorro controlado con precisión, capaz de cortar las sustancias más duras con una exactitud excepcional.

Máquina de chorro de agua de 3 ejes:

La máquina de chorro de agua de 3 ejes es una configuración fundamental que permite cortar materiales a lo largo de los ejes X, Y y Z. Permite crear perfiles bidimensionales con una precisión impresionante. Esta máquina suele emplearse para cortar materiales planos o ligeramente curvados.

Máquina de chorro de agua CNC de 5 ejes:

La máquina de chorro de agua CNC de 5 ejes representa el epítome de la versatilidad y la precisión. Además de los ejes X, Y y Z, introduce dos ejes giratorios, a menudo denominados ejes A y C. Esta configuración permite a la máquina realizar cortes complejos en superficies tridimensionales, permitiendo formas intrincadas y corte en bisel.

Diferencias entre las máquinas de chorro de agua de 3 y 5 ejes:

La principal diferencia radica en sus capacidades de corte. Mientras que la máquina de chorro de agua de 3 ejes destaca en tareas de corte bidimensional, la variante de 5 ejes amplía los horizontes al ofrecer la posibilidad de cortar contornos tridimensionales, biseles y bordes angulares. La máquina de 5 ejes es la opción preferida para aplicaciones que requieren mayor complejidad y flexibilidad.

Por qué necesita una máquina de corte por chorro de agua en su taller:

Una máquina de corte por chorro de agua es un activo valioso para cualquier taller. Entre sus numerosas ventajas se incluyen:

- Precisión:

Las máquinas de chorro de agua ofrecen una precisión de corte excepcional, lo que permite diseños intrincados y tolerancias ajustadas.

- Versatilidad:

Estas máquinas pueden cortar una amplia gama de materiales, como piedra, metal, vidrio, cerámica, materiales compuestos, etc.

- Mínimo desperdicio de material:

El estrecho corte producido por el chorro de agua reduce al mínimo la pérdida de material, maximizando la eficacia y reduciendo los costes.

- No hay zonas afectadas por el calor (HAZ):

El corte por chorro de agua es un proceso de corte en frío, que garantiza que los materiales no se sometan a distorsión o endurecimiento inducidos por el calor.

- Respetuoso con el medio ambiente:

El proceso de corte por chorro de agua es limpio y respetuoso con el medio ambiente, ya que no produce humos nocivos, polvo ni residuos peligrosos.

Características de la mesa de corte por chorro de agua

Diseño de guía lineal

La parte de transmisión de la máquina de chorro de agua adopta un carril de guía lineal y una estructura mecánica de tornillo de bolas, y es impulsada por un servomotor y un motor paso a paso (eje Z). Además, el software de la máquina de chorro de agua también adopta la función de interpolación lineal y de arco para garantizar la precisión del corte.

Compatible con formato DXF y código G

Ejecutando el archivo de formato DXF o el comando de código G emitido por AutoCAD, nuestra máquina de chorro de agua puede cortar varias piezas de trabajo complejas para satisfacer las necesidades de producción en gran medida.

Muchas opciones

Ofrecemos varios tamaños de máquinas de chorro de agua CNC con tamaño grande, mediano, pequeño y especial, que puede satisfacer el procesamiento tanto de piezas pequeñas como de piezas grandes.

protección de límites

Hay protección de límite en el eje XYZ, se dará una alarma en caso de exceder el límite. La plataforma está llena de agua, lo que puede detener el polvo y las salpicaduras de material durante el corte de la máquina. Al mismo tiempo, esta máquina de chorro de agua recibe el material de arena y material de desecho de piedra para reducir la contaminación al medio ambiente. La válvula de drenaje proporciona comodidad para la limpieza de las aguas residuales y los residuos en la plataforma.

Clasificación del chorro de agua a alta presión

Podemos clasificar la máquina de chorro de agua en dos categorías diferentes de acuerdo a los diferentes medios de agua. Una es la máquina de corte por chorro de agua pura, la otra es la máquina de corte por chorro de agua abrasiva. La máquina de corte por chorro de agua pura de alta presión se utiliza para cortar materiales blandos como cartón, alimentos, fibras, etc. Utiliza agua industrial tratada como medio de trabajo, a través de filtración fina, sin partículas sólidas. La máquina de corte por chorro de agua abrasivo se utiliza para cortar materiales duros como metal, piedra, vidrio, plástico, cerámica, etc. A diferencia de la máquina de corte por chorro de agua pura, el medio de trabajo del chorro de agua abrasivo es agua y partículas abrasivas finas. La proporción entre arena abrasiva y agua es diferente según los materiales de corte. La proporción máxima es de hasta 20% de arena y 80% de agua.

Características de la máquina de chorro de agua

El chorro de agua, que utiliza agua barata como medio de trabajo, es una nueva tecnología de corte en frío, en realidad pertenece a la categoría de procesamiento de nuevo diseño, y es uno de los métodos de tecnología de corte avanzada en el mundo. El chorro de agua puede cortar todo tipo de metal, materiales no metálicos, todo tipo de materiales duros, quebradizos, tenacidad. En comparación con otras máquinas de corte de piedra, chorro de agua es tiene mucho avanzado en la industria de corte de piedra. La práctica demuestra que la incisión del chorro de agua UHP es plana, sin deformación térmica, sin rebabas en los bordes y la velocidad de corte es rápida, y la eficiencia es alta, el costo de procesamiento es bajo, sin polvo, sin chispas, la vibración es pequeña y el ruido es bajo. La máquina de corte por chorro de agua es adecuada para el procesamiento en entornos de trabajo difíciles y entornos peligrosos con requisitos a prueba de explosiones. De hecho, el chorro de agua de alta presión nunca será romo, sin pérdida de herramientas, alta flexibilidad de procesamiento, lo que puede ahorrar el costo de diseño de moldes y fabricación. En general, es mejor controlar el corte por chorro de agua a ultra alta presión a 6-10 mm (el tamaño específico depende del caudal de la bomba). Con el fin de reducir la fuerza de regulación del mecanismo de regulación, el núcleo de la válvula está diseñado como una escalera, y la dirección del flujo de agua se establece como flujo inverso. De este modo, bajo la acción de la presión del agua, el núcleo de la válvula está siempre sometido a un empuje hacia atrás. La magnitud de la fuerza viene determinada por la diferencia entre el diámetro y el área seccional del núcleo de la válvula y la presión del agua. En el proceso de corte, el ajuste del tamaño del carrete y el pequeño diámetro puede controlar fácilmente el tamaño del mecanismo de ajuste. Bajo la doble acción de la vibración de la máquina y la fluctuación de la presión del sistema, el tornillo de ajuste en la máquina de chorro de agua puede aflojarse, lo que resulta en el aumento o disminución inesperada de la presión. Por lo tanto, en el proceso de diseño del chorro de agua, es necesario considerar que el mecanismo de ajuste del tornillo del núcleo de la válvula debe tener un dispositivo de bloqueo fiable. Además, el método de aumentar el área de fuerza y la fuerza del tornillo de ajuste también se puede adoptar para reducir el aflojamiento del tornillo de ajuste en la máquina de chorro de agua.

1. Bomba intensificadora:

La bomba de agua de alta presión, también conocida como bomba intensificadora, es un componente crucial de la máquina de chorro de agua. Genera la inmensa presión necesaria para impulsar el chorro de agua. El diseño y la calidad de la bomba influyen directamente en el rendimiento de corte y la eficacia de la máquina.

2. Sistema de control CNC:

La máquina de chorro de agua incorpora un sofisticado sistema de control CNC que permite un control preciso y automatizado del proceso de corte. El sistema de control interpreta las instrucciones de corte del software CAD/CAM y las traduce en movimientos de la máquina y trayectorias de corte. Garantiza operaciones de corte precisas y repetibles.

3. Conjunto del cabezal de corte:

El conjunto del cabezal de corte contiene la boquilla, el tubo de enfoque y la cámara de mezcla. Se encarga de dirigir el chorro de agua a alta presión hacia el material que se va a cortar. El conjunto del cabezal de corte está diseñado para soportar la naturaleza abrasiva del chorro de agua y mantener su integridad durante largos periodos de uso.

4. Sistema de suministro de abrasivo:

En las máquinas que utilizan corte por chorro de agua con abrasivo, se incorpora un sistema de suministro de abrasivo. Este sistema incluye una tolva de abrasivo, un sistema de dosificación y una cámara de mezcla. Suministra con precisión el material abrasivo al chorro de agua, mejorando la eficacia del corte y permitiendo a la máquina cortar materiales más duros.

5. Mesa de corte:

La mesa de corte proporciona una plataforma estable para colocar el material durante el proceso de corte. Suele estar hecha de un material duradero, como el acero, y puede tener una rejilla de listones para sostener el material y permitir el drenaje del agua. La mesa de corte está diseñada para soportar el agua a alta presión y los materiales abrasivos utilizados en el proceso de corte.

6. Compatibilidad con software CAD/CAM:

Las máquinas de chorro de agua son compatibles con diversos programas de diseño y fabricación asistidos por ordenador (CAD/CAM). Esta compatibilidad permite una integración perfecta entre el proceso de diseño y el funcionamiento de la máquina. Los operarios pueden importar diseños de corte, optimizar los parámetros de corte y generar código de máquina para una ejecución precisa del corte.

7. Sistema de reciclaje del agua:

Muchas máquinas de corte por chorro de agua incorporan un sistema de reciclado del agua para minimizar su consumo. Este sistema filtra y trata el agua utilizada, eliminando los contaminantes y permitiendo su reutilización para futuras operaciones de corte. Los sistemas de reciclado de agua ayudan a reducir el consumo de agua, disminuyen los costes operativos y fomentan la sostenibilidad medioambiental.

8. Sistema de control de altura:

Algunas máquinas de chorro de agua avanzadas incorporan sistemas de control de altura que ajustan automáticamente la altura del cabezal de corte con respecto a la superficie del material. Este sistema garantiza una calidad de corte constante, incluso cuando se trabaja con superficies irregulares o curvas. Ayuda a mantener una distancia constante entre la boquilla y el material, optimizando el rendimiento de corte.

9. Características de seguridad:

Las máquinas de chorro de agua están equipadas con dispositivos de seguridad para proteger a los operarios y evitar accidentes. Pueden incluir enclavamientos de seguridad, botones de parada de emergencia, carcasas protectoras y sensores de seguridad que detectan anomalías y activan la parada automática de la máquina. Las medidas de seguridad garantizan un entorno de trabajo seguro y minimizan los riesgos asociados al corte por chorro de agua a alta presión.

La combinación de estas características hace que las máquinas de corte por chorro de agua sean herramientas muy capaces y versátiles para el corte de precisión en diversos sectores. Su avanzada tecnología y su innovador diseño contribuyen a su eficacia, precisión y fiabilidad, lo que permite obtener resultados de corte complejos y de alta calidad.

Materiales que puede cortar una máquina de chorro de agua:

Las máquinas de corte por chorro de agua tienen la capacidad de cortar una amplia variedad de materiales, entre los que se incluyen:

- Metales:

Acero, aluminio, titanio, cobre, latón, etc.

- Piedra:

Granito, mármol, piedra caliza, pizarra, etc.

- Vidrio:

Vidrio flotado, vidrieras, vidrio laminado, etc.

- Cerámica:

Porcelana, azulejos, cerámica, etc.

- Compuestos:

Fibra de carbono, fibra de vidrio, plásticos reforzados, etc.

- Goma, espuma, madera y mucho más.

Piezas de recambio habituales en una máquina de corte por chorro de agua:

1. Bomba de agua de alta presión:

- Juntas y juntas tóricas:

Se trata de componentes críticos que garantizan una estanqueidad adecuada y evitan fugas de agua en el sistema de bombeo de alta presión.

- Válvulas:

Para controlar el caudal y la presión del agua en el sistema de bombeo se utilizan varios tipos de válvulas, como las de retención, las de asiento y las de control.

- Intensificador:

La bomba intensificadora, que genera el chorro de agua a alta presión, consta de componentes como émbolos, cilindros y juntas que pueden necesitar sustitución con el tiempo.

2. Conjunto de boquilla de chorro de agua:

- Cuerpo de la boquilla:

El cuerpo de la boquilla sujeta el orificio y alinea el chorro de agua. Es necesario revisarlo periódicamente y sustituirlo si está dañado o desgastado.

- Orificio:

El orificio es un pequeño componente mecanizado con precisión que determina el tamaño y la velocidad del chorro de agua. Puede requerir inspecciones y sustituciones periódicas para mantener el rendimiento de corte.

- Cámara de mezcla:

La cámara de mezcla se encarga de combinar el agua a alta presión y el material abrasivo en los sistemas de corte por chorro de agua con abrasivo. Puede ser necesario sustituirla si está desgastada o dañada.

3. Sistema de suministro de abrasivo:

- Tolva de abrasivo:

La tolva almacena el material abrasivo, como granate u óxido de aluminio, y garantiza un suministro constante a la cámara de mezcla.

- Sistema de medición:

Este sistema controla la cantidad de material abrasivo suministrado al chorro de agua, garantizando un rendimiento de corte constante. Puede incluir componentes como tubos de alimentación, válvulas y caudalímetros.

- Tubos y accesorios abrasivos:

Estos componentes transportan el material abrasivo desde la tolva hasta la cámara de mezcla y pueden necesitar sustitución debido al desgaste o la obstrucción.

4. Componentes del sistema de control CNC:

- Motores y accionamientos:

El sistema de control CNC se basa en motores y accionamientos para controlar el movimiento del cabezal de corte y otros ejes de la máquina. Estos componentes pueden requerir mantenimiento o sustitución con el tiempo.

- Controladores y tarjetas:

El sistema de control incluye controladores electrónicos y placas de circuitos que procesan las instrucciones de corte y ordenan las operaciones de la máquina. Estos componentes pueden necesitar actualizaciones o sustituciones ocasionales para garantizar un funcionamiento sin problemas.

5. Componentes de la mesa de corte:

- Soportes de lamas y lamas:

La mesa de corte a menudo cuenta con una rejilla de listones que soportan el material que se está cortando. Los soportes de las lamas fijan las lamas en su sitio, y tanto las lamas como los soportes pueden necesitar una sustitución periódica debido a desgaste o daños.

6. Software CAD/CAM y sistema informático:

- Hardware informático:

El sistema informático que ejecuta el software de control CNC puede requerir actualizaciones o sustituciones ocasionales para garantizar la compatibilidad y el rendimiento.

- Licencias de software:

Es necesario mantener y actualizar las licencias de software CAD/CAM para garantizar la compatibilidad con los archivos de diseño y optimizar los parámetros de corte.

La inspección periódica, el mantenimiento y la sustitución oportuna de estas piezas de repuesto son esenciales para garantizar el rendimiento óptimo, la precisión y la longevidad de la máquina de corte por chorro de agua. Se recomienda seguir las directrices del fabricante y consultar con proveedores de servicios autorizados para conocer los procedimientos adecuados de mantenimiento y sustitución.

Ventajas y desventajas de las máquinas de corte por chorro de agua CNC:

Ventajas:

- Versatilidad:

Las máquinas de chorro de agua pueden cortar una amplia gama de materiales, como metales, piedra, vidrio, materiales compuestos, caucho, etc.

- Alta precisión:

Ofrecen una precisión de corte excepcional, lo que permite diseños intrincados, tolerancias ajustadas y bordes lisos.

- No hay zonas afectadas por el calor (HAZ):

El corte por chorro de agua es un proceso de corte en frío que elimina el riesgo de distorsión, endurecimiento o daño del material inducidos por el calor.

- Respetuoso con el medio ambiente:

El corte por chorro de agua es un proceso limpio que no produce humos nocivos, polvo ni residuos peligrosos. También reduce el desperdicio de material gracias a las estrechas anchuras de corte.

- Operaciones secundarias reducidas:

La alta precisión del corte por chorro de agua suele eliminar la necesidad de procesos adicionales de mecanizado o acabado.

- Mayor seguridad:

El corte por chorro de agua elimina la necesidad de herramientas de corte y reduce el riesgo de lesiones del operario.

Desventajas:

- Inversión inicial:

Las máquinas de corte por chorro de agua CNC pueden tener un coste inicial más elevado en comparación con las máquinas de corte tradicionales, lo que puede suponer un reto para algunas empresas.

- Costes de explotación:

Las máquinas de chorro de agua consumen una cantidad significativa de agua y materiales abrasivos, lo que puede generar gastos operativos continuos.

- Velocidades de corte más lentas:

El corte por chorro de agua suele ser más lento que algunos métodos de corte tradicionales, lo que puede afectar a los índices de producción de determinadas aplicaciones.

- Habilidades requeridas:

El manejo y la programación de las máquinas de chorro de agua requieren formación y conocimientos especializados, lo que puede limitar la accesibilidad de algunas empresas.

Al aprovechar las capacidades de las máquinas de corte por chorro de agua CNC, las industrias pueden lograr cortes precisos, dar rienda suelta a las posibilidades creativas y mejorar la productividad general, minimizando al mismo tiempo el desperdicio de material y el impacto medioambiental.

Principio básico de funcionamiento de la máquina de corte por chorro de agua UHP

El corte por chorro de agua a ultra alta presión es una alta tecnología desarrollada en la década de 1970. Utiliza un flujo de líquido de alta presión y alta velocidad de pequeño diámetro como medio de trabajo para pulverizar sobre la superficie de la pieza, y realiza el corte de la pieza mediante el impacto del flujo de líquido. Si se reduce ligeramente la presión del agua o se aumentan la distancia objetivo y el caudal, se puede realizar la limpieza a alta presión, el aplastamiento, el desbaste superficial, el desbarbado y el refuerzo. Al igual que el láser, el haz de iones y el haz de electrones, el chorro de agua a ultra alta presión pertenece al campo técnico del procesamiento de haces de alta energía. El primer equipo de corte por chorro de agua a alta presión del mundo nació en 1979. Confiando en su propia fuerza, moscut ha desarrollado de forma independiente varios tipos de equipos de corte por chorro de agua a ultra alta presión, y ha llevado a cabo un gran número de experimentos de proceso. Esta tecnología se ha utilizado ampliamente en todo el mundo, y está desempeñando un papel cada vez más importante en los campos de la maquinaria de chorro de agua, materiales de construcción, defensa nacional, industria ligera y textil.

Principio de funcionamiento del corte por chorro de agua a ultra alta presión

El agua industrial filtrada se presuriza a 100-400mpa, y luego pasa a través del orificio de la boquilla con un diámetro de Φ 0.08-0.5mm, formando una columna de agua supersónica de diámetro fino de 500-900m / s. Se puede utilizar para cortar muchos tipos de materiales como vidrio, fibra, plástico, madera, piedra y metal, etc. El chorro de agua a ultra alta presión tiene una gran rigidez. Cuando choca con la pieza de trabajo, producirá una alta presión dinámica de impacto y corrientes parásitas. La velocidad media del chorro de agua contiene una zona de velocidad ultra alta y una zona de velocidad baja (a veces puede ser negativa). Por lo tanto, aunque la superficie del chorro de agua a ultra alta presión es un modelo cilíndrico, en realidad hay piezas con alta rigidez y baja rigidez en su interior. La presión dinámica de impacto producida por la parte con alta rigidez reduce el tiempo de propagación, aumenta la resistencia al impacto y desempeña un papel de división rápida de la cuña. En comparación con la parte de alta rigidez, la parte de baja rigidez forma un espacio flexible, que desempeña el papel de succión y eliminación de virutas. La combinación de las dos es como si fuera una "hoja de sierra" axial al cortar materiales.

Calidad de corte de la máquina de chorro de agua

La forma de corte y la precisión de la dimensión de la cortadora hidráulica se ven afectadas principalmente por la precisión de la pista de movimiento de la boquilla y el diámetro del orificio interior de la boquilla. Después de adoptar el dispositivo de accionamiento de husillo de bolas, el carril de guía lineal y el sistema CNC en la máquina de corte por chorro de agua, la precisión del movimiento de la boquilla puede ser estrictamente controlada, y la precisión del tamaño de la pieza de trabajo puede ser controlada dentro de ± 0,1 mm. La anchura de la hendidura está relacionada con el diámetro del agujero interior de la boquilla. Cuanto menor sea el diámetro, mayor será la precisión de mecanizado. La anchura de la hendidura es aproximadamente 0,025 mm mayor que el diámetro de la boquilla. Además, la adición de aditivos en el agua puede mejorar el rendimiento de corte y reducir la anchura de corte. La calidad de corte de la máquina de chorro de agua se ve muy afectada por las propiedades del material. El material blando puede obtener una superficie lisa. El material con buena plasticidad puede cortar el borde con alta calidad. Si la presión del agua es demasiado baja, la calidad de corte del borde se reducirá, especialmente para los materiales compuestos, que es fácil de causar la separación del material o descamación. Cuando el chorro de agua abrasivo de alta presión se utiliza para cortar la pieza con gran espesor, la calidad de la sección cambia con la profundidad de corte. Dentro del rango de 1O - 50mm cerca de la parte superior de la boquilla, la sección es plana, lisa y de buena calidad. Hay ondulaciones poco profundas en la región de transición media. En la parte inferior de la sección, la energía de corte se reduce debido a la difusión del chorro de agua abrasivo, formando una ondulación curvada profunda.

Aplicación de la máquina de chorro de agua

La tecnología de corte por chorro de agua a ultra alta presión se ha utilizado ampliamente en muchos sectores industriales del mundo. En la industria de los materiales de construcción y en la industria de la decoración de edificios. Se puede utilizar para cortar mármol, granito, cerámica, fibra de vidrio, amianto y otros materiales. La máquina de chorro de agua puede cortar mosaico de piedra con forma compleja, con tamaño de corte preciso y sin contaminación por polvo, de modo que las baldosas cerámicas pueden cambiar monótono y rígido en el pasado y el presente efecto de decoración colorida. Para que las baldosas cerámicas dañadas, materiales sobrantes de piedra después de la apreciación de procesamiento profundo de decenas de veces.

- En la industria de fabricación de automóviles, el chorro de agua se utiliza para cortar el panel de instrumentos, las molduras interiores y exteriores, el panel de la puerta y el cristal de la ventana sin molde, lo que realmente puede mejorar la flexibilidad de procesamiento de la línea de producción.

- En la industria aeroespacial, el chorro de agua se utiliza para cortar fibra de boro, fibra de carbono y otros materiales compuestos. Al cortar, no hay estratificación, no hay acumulación de calor, y la calidad del borde de corte de la pieza de trabajo es muy buena. Al cortar aleación de aluminio, acero inoxidable, aleación de titanio, aleación resistente al calor y otros materiales metálicos, no hay cambio metalográfico, no hay zona afectada por el calor, no hay estrés térmico, costura de corte estrecha, alta calidad de corte y alta tasa de utilización de material.

- En la industria alimentaria, el chorro de agua se utiliza para cortar alimentos crujientes, verduras, carne, etc., lo que puede reducir el daño del tejido celular y aumentar el periodo de almacenamiento.

- En la industria papelera, el chorro de agua se utiliza para cortar papel kraft y cartón ondulado. No tiene contaminación por polvo y la velocidad de corte es de hasta 1828m / min.

- El chorro de agua también se aplica en la industria electrónica, para el corte de contornos de placas de circuitos impresos.

- El chorro de agua también se utiliza en la industria textil para cortar tela multicapa, lo que puede mejorar la eficacia del corte y reducir los daños en los bordes.

- La máquina de chorro de agua también puede utilizarse para cortar material de piedra. Los materiales de piedra cortados por chorro de agua son fáciles de unir, no están limitados por la dificultad del procesamiento, independientemente de la eficiencia del procesamiento, la calidad del procesamiento y el efecto de la decoración, actualmente es el mejor equipo para el procesamiento de alta dificultad y alto sentido artístico del modelado. El mosaico de piedra es un tipo de tecnología de alta dificultad en el procesamiento de la piedra.

En una palabra, la aplicación de la tecnología de corte por chorro de agua a ultra alta presión se está expandiendo día a día, con un gran potencial. Con la continua reducción del coste de los equipos, su aplicación mejorará aún más.

Tecnología de corte por chorro de agua a ultra alta presión y Aplicación

El chorro de agua no es una hoja de sierra, pero es más potente que una hoja de sierra. Con la mejora continua y la actualización tecnológica del personal técnico y de ingeniería de todo el mundo, el amplio valor de aplicación del chorro de agua se ha reflejado cada vez más ampliamente. No importa si es acero, chapa de blindaje o vidrio a prueba de balas, cualquier material duro puede ser cortado al azar por chorro de agua. Los resultados experimentales muestran que la velocidad de corte es de 0,045 cm / s cuando se corta una placa de acero superduro de 2,5 cm de espesor con la cortadora de chorro de agua, y cuanto más blando es el material, más rápida es la velocidad de corte. El corte por agua incluye principalmente el corte y procesamiento de los siguientes materiales:

Chapa de acero inoxidable, chapa de hierro, chapa de aluminio, mármol, granito, cerámica, vidrio y todo tipo de corte de forma especial gráfico plano geometría curva de corte. También incluye mosaico de arte de cerámica, mosaico de mármol, tecnología de metal, tecnología de vidrio, tecnología de cerámica, varios caracteres, letras inglesas, vallas publicitarias y otros procesos de corte.

Profundidad de corte y velocidad de corte de la cortadora por chorro de agua.

- Hay muchos factores tecnológicos que afectan a la profundidad de corte del chorro de agua a ultra alta presión, como el medio de trabajo, la presión, el área de trabajo, el tiempo de corte, el material de la pieza, la distancia (distancia objetivo) entre la boquilla y la superficie de la pieza, etc. Si no se tienen en cuenta el tiempo de corte y la calidad de la sección de corte, el espesor de corte del chorro de agua a ultra alta presión puede alcanzar los 200 m. Se ha demostrado que la eficacia de corte es alta y la sección de corte es lisa cuando el espesor es inferior a 25 mm.

- La velocidad de corte está relacionada con la naturaleza del material, que es directamente proporcional a la potencia o presión del chorro de agua, e inversamente proporcional a la velocidad de corte y al espesor de la pieza. Aumentar la presión del agua ayudará a mejorar la profundidad de corte y la velocidad de corte. El aumento de la dificultad técnica del dispositivo generador de agua a ultra alta presión y del sellado a ultra alta presión aumentará el coste del equipo. La presión máxima del equipo de corte por chorro de agua a ultra alta presión se controla generalmente dentro de 400MPa. La distancia entre la cara inferior de la boquilla y la superficie de la pieza de trabajo se llama distancia objetivo. De acuerdo con el sistema de tuberías de ultra alta presión y los parámetros correspondientes del proceso de corte, la presión del agua es 189mpa, el diámetro de la boquilla abrasiva es Φ 0,3mm, el consumo de agua es de 2,15l/min, abrasivo natural de malla 60, el consumo de abrasivo es de 0,265kg/min y la velocidad de corte es de 100mm / min. Cuando es necesario cortar piezas de trabajo de alta precisión, el cortador de chorro de agua es una máquina que se puede utilizar para producir productos casi terminados, que se pueden procesar una vez sin efecto térmico. Además, el material de desecho producido por las cortadoras de chorro de agua suele ser valioso, ya que tiene forma de pieza entera en lugar de escombros y puede reutilizarse. La industria aplicable de la cortadora por chorro de agua es muy amplia, y se ha convertido en el método de mecanizado dominante en muchos países del mundo. Creo que la tecnología del chorro de agua alcanzará nuevas cotas.

Sistema de tuberías de ultra alta presión

La presión de agua de la cortadora de chorro de agua de ultra alta presión es tan alta como 100-400ma, que es más de 10 veces mayor que la presión de trabajo del dispositivo de transmisión hidráulica ordinaria. Si el sello de agua y el sistema de tuberías en el sistema de ultra alta presión son fiables es de gran importancia para garantizar la estabilidad, seguridad y fiabilidad del proceso de corte por chorro de agua. El sello de chorro de agua de ultra alta presión se divide en sello estático y sello dinámico. Cuando el equipo se pone en marcha, debe someterse a una prueba de sobrepresión de más del doble de la presión de trabajo sin fugas. La tubería de chorro de agua a ultra alta presión en la tubería adopta tubería de acero inoxidable de alta resistencia de pared gruesa sin soldadura o tubería de acero inoxidable de doble capa, y la junta de la tubería adopta en su mayoría estructura de sellado elástico metálico. Con el fin de facilitar el movimiento de la boquilla, una tubería de acero flexible de ultra-alta presión está dispuesta entre la boquilla y la tubería de agua fija.

Estructura de la máquina de corte por chorro de agua

El equipo de corte por chorro de agua a súper alta presión generalmente adopta una estructura de pórtico o voladizo. En la máquina de chorro de agua de pórtico, la boquilla está instalada en el cabezal de corte, a través del tornillo de plomo y el sistema de carril de guía, el cabezal de corte hace un movimiento lineal a lo largo del eje X en el travesaño del fuselaje. El travesaño también puede moverse en línea recta en el banco de trabajo a lo largo del eje Y. Al cortar, la pieza de trabajo se fija en el banco de trabajo (tanque de agua), y el cabezal de corte se mueve en línea recta a lo largo del eje de ajuste en el travesaño. El travesaño se mueve en línea recta a lo largo del eje Y en la máquina de chorro de agua. Los ejes X e Y son accionados por husillos de bolas y guías lineales, con gran precisión de movimiento. Bajo el control del programa del sistema CNC, se puede realizar el corte de la curva de medio plano con forma arbitraria. Con el fin de ajustar la distancia entre la boquilla y la pieza de trabajo (distancia objetivo), el cabezal de corte por lo general necesita estar equipado con un dispositivo de accionamiento lineal en la dirección del eje z. Con el fin de mejorar la eficiencia de corte por chorro de agua, una pluralidad de boquillas de cortadores de agua se pueden disponer en el mismo cabezal de corte para cortar varias piezas al mismo tiempo.

Máquina de chorro de agua CNC para material pétreo

El chorro de agua de ultra alta presión pertenece al corte por puntos, puede alcanzar cualquier punto dentro de su rango de corte, por lo que bajo el control del ordenador, puede cortar cualquier figura compleja, y la precisión de posicionamiento repetido puede ser inferior a ± 0,05 mm. En el proceso de corte de mosaico de piedra, debido a que la computadora puede realizar fácilmente la compensación de la brecha, puede lograr un ajuste perfecto de la forma de la pieza. Con el fin de cortar piezas tridimensionales de forma compleja, el cabezal de corte puede ser instalado en el brazo del robot articulado para llevar a cabo la vinculación de cinco ejes, y realizar múltiples grados de libertad de espacio de corte de la dirección.

Sistema de suministro de abrasivo en la máquina de chorro de agua

En el equipo de corte por agua a alta presión con abrasivo, está equipado con un sistema de suministro de abrasivo, que incluye el depósito, el abrasivo, la válvula de flujo y la tubería de suministro. La forma de la tolva y la malla de la tolva deben garantizar un suministro suave de abrasivo sin bloqueos. La válvula de flujo se utiliza para controlar el encendido y apagado y el tamaño del suministro de abrasivo. El consumo de abrasivos aumenta con el incremento de la presión del agua. Los abrasivos más utilizados son el corindón, la arena de cuarzo, el granate, el carburo de silicio, etc., que se dividen en abrasivos artificiales y naturales. El tamaño de las partículas oscila entre 0,1-0,8 mm.

Suministro de agua en la máquina de corte por chorro de agua

Es muy importante tratar y filtrar el agua industrial cuando se utiliza chorro de agua a ultra alta presión. La mejora de la precisión de filtrado del medio de agua puede prolongar eficazmente la vida útil del dispositivo de sellado del sobrealimentador y la boquilla de la gema, mejorar la calidad del corte y mejorar la fiabilidad de funcionamiento del equipo. En general, la precisión de filtrado del medio acuoso debe controlarse dentro de 0,1 μ m durante el uso del cortador de chorro de agua, y puede adoptarse el método de filtrado en varias etapas. Además, el agua industrial debe ablandarse para reducir el grado de corrosión del equipo.

Boquilla de chorro de agua

El nombre oficial de la cortadora por chorro de agua es corte por chorro de agua a ultra alta presión, que nació en Estados Unidos a principios de la década de 1970. Antes de la década de 1990, la tecnología de chorro de agua era dominada por unos pocos países desarrollados de Europa y América. Debido a su rápida velocidad de corte, amplio rango de corte, alta precisión de corte y otras excelentes características, el corte por chorro de agua se ha convertido rápidamente en un nuevo favorito y en una amplia gama de uso en la industria de corte y procesamiento. La boquilla es una de las partes importantes de la máquina de chorro de agua. La estructura, el rendimiento de trabajo y la vida útil de la boquilla afectarán directamente a la calidad de corte y al coste de producción. Clasificación de la boquilla de chorro de agua

Según las diferentes tecnologías de corte, la boquilla puede dividirse en boquilla de corte por agua pura y boquilla de corte abrasivo. La boquilla de corte por chorro de agua pura se utiliza para cortar materiales blandos no metálicos de baja densidad y dureza. El diámetro del orificio interior de la boquilla es Φ 0,08-0,5mm. La boquilla de corte abrasivo se utiliza para cortar materiales duros con alta densidad y dureza. Cuando el agua de ultra alta presión se pulveriza desde el orificio de la boquilla a alta velocidad, se formará un vacío de presión negativa. Bajo el efecto de la presión negativa, el abrasivo será aspirado hacia el interior de la boquilla a través de la entrada de arena. Después de mezclarse con el agua a alta presión en la cámara de mezcla, se formará un chorro de arena. El diámetro del orificio de la boquilla es Φ 0,5-1,65mm, dependiendo del tipo y tamaño de las partículas del abrasivo.

Propiedades de la boquilla de chorro de agua

Al cortar la pieza, la boquilla del chorro de agua está sometida a una gran presión interna de líquido. Se requiere que el material de la boquilla tenga una excelente resistencia al desgaste, resistencia a la corrosión y altas propiedades mecánicas integrales. La boquilla de chorro de agua suele estar hecha de zafiro, rubí, aleación dura y diamante. Teniendo en cuenta el coste y los factores de fabricación, los materiales preciosos se utilizan ampliamente para la boquilla en la actualidad.

Vida útil de la boquilla de chorro de agua

Hay muchos factores que afectan a la vida útil de la tobera de chorro de agua. Además de la estructura de la boquilla, los materiales, la fabricación, el montaje, la presión del agua y los tipos de abrasivo, la mejora de la precisión del filtrado y la calidad del tratamiento del medio acuoso también ayudarán a mejorar la vida útil de la boquilla. Generalmente, el valor de pH del agua es de 6-8, y necesitamos filtrarla por debajo de 0,1 μ M. Además, es muy importante seleccionar el tipo de abrasivo y el tamaño de partícula adecuados para mejorar la vida útil de la boquilla de chorro de agua.

Mantenimiento de la máquina de chorro de agua

Las personas que conocen la cortadora por chorro de agua deben saber que no importa de qué tipo de material se trate, es decir, metal o no metal, natural o artificial, suministros de producción o necesidades diarias, puede cortar muy bien. Pero en comparación con otras máquinas de corte de piedra, el taller y el entorno de trabajo de la máquina de corte todavía necesitan ser mantenidos, de lo contrario, también producirá polvo. Por lo tanto, para garantizar el funcionamiento normal del equipo, su trabajo de mantenimiento es indispensable.

Ventajas de la máquina de corte por chorro de agua en la industria de la piedra.

En comparación con otras máquinas de corte de piedra, la cortadora por chorro de agua tiene muchas ventajas. No contamina, no tiene pérdida de corte y es adecuada para la fabricación de cualquier producto. Aquí presentaremos las ventajas de la cortadora de chorro de agua en el procesamiento de materiales de cerámica y piedra. Su característica más importante es que cubre todas las curvas de corte de cerámica y piedra, como mosaicos, encimeras y muebles de piedra, etc. Tomando el parquet molido como ejemplo, el mecanizado por chorro de agua no sólo puede ahorrar tiempo y costes de mano de obra, reducir el espacio ocupado por el equipo, sino también ahorrar 40% de coste de material, por lo que un gran número de residuos de piedra puede ser reutilizado de nuevo. En comparación con la máquina de sierra de puente, la cortadora de chorro de agua simple y fácil de usar puede reducir eficazmente el tiempo de procesamiento para los fabricantes de cerámica. Para materiales frágiles específicos. La cortadora por chorro de agua para lijado no causará calor ni deformación de la superficie. Por lo tanto, el material puede mantener el aspecto y la resistencia originales. En la industria de procesamiento de cerámica, el método de corte tradicional es por lo general el corte de hoja de sierra, por lo general sólo el corte de línea recta, Al cortar la curva, en primer lugar hacer una plantilla que cumpla con los requisitos de tamaño. Después del corte preliminar, se realiza mediante rectificado manual. No es flexible, ruidoso, polvoriento e ineficiente. Las ventajas de la máquina de corte por chorro de agua son obvias: en primer lugar, la incisión es plana, la calidad de corte es alta, y el fenómeno de "explosión del borde" no se formará en el borde superior de la incisión después del corte. En segundo lugar, la precisión de corte es alta, llegando a 0,1 mm, y la costura es uniforme, que puede ser utilizado para hacer rompecabezas y murales muy complejos y hermosos. Por último, la eficiencia de corte por chorro de agua es rápida, la consistencia y la intercambiabilidad de los productos son buenas, la función de anidamiento automático se puede realizar, el entorno de trabajo se puede mejorar, y la influencia del polvo y el ruido en los operadores se puede reducir. El corte por chorro de agua a ultra alta presión puede completar el corte de cualquier forma compleja a la vez. Es una herramienta eficaz para lograr la creación artística. La máquina de chorro de agua se utiliza ampliamente en edificios a gran escala y en la decoración del hogar, mejorando en gran medida la viabilidad y la estética de la decoración.

¿Cuáles son las diferencias entre el chorro de agua de 3 ejes y el de 5 ejes?

Con el continuo cambio y progreso de la tecnología de chorro de agua, el chorro de agua ha cambiado de tres ejes a cinco ejes. Con la mejora continua de la tecnología del chorro de agua, mucha gente no sabe mucho sobre el chorro de agua. No saben qué tipo de chorro de agua deben elegir cuando lo compran, si elegir tres o cinco ejes. De hecho, la elección de tres y cinco ejes tienen diferentes requisitos para diferentes cortadoras de chorro de agua para cortar diferentes materiales. Aquí vamos a decir acerca de las diferencias de tres y cinco ejes de la máquina de chorro de agua. El corte por chorro de agua de control numérico de cinco ejes rompe con la limitación del corte por chorro de agua tradicional que sólo puede cortar verticalmente o en un pequeño ángulo de corte. Sobre la base de la tradicional de tres ejes, dos servo ejes de rotación y la cabeza universal de balanceo se añaden a la máquina de chorro de agua de cinco ejes. Toma el punto de inyección del chorro en la parte inferior de la pieza de trabajo como el objetivo de control, y planifica y optimiza la trayectoria de procesamiento, lo que mejora en gran medida la eficiencia de corte de la cortadora de chorro de agua y compensa eficazmente el error de forma inherente de la cortadora de chorro de agua. La máquina de corte por chorro de agua de cinco ejes ha realizado el corte totalmente automático y de enlace de dirección arbitraria. Se puede realizar la formación de una sola vez de piezas complejas de forma especial, lo que puede evitar el costo de hacer el molde. La máquina de corte por chorro de agua de tres ejes de control numérico puede completar el corte de curva compleja de plano arbitrario. Corte con forma arbitraria, corte plano, alta calidad de corte, no se formará ningún fenómeno de "reventón del borde" en el borde del corte después del corte. La incisión presenta un empalme sin costuras, y la abertura inferior tiene un hueco para el relleno de cola, eliminando el segundo proceso de rectificado. Elija diferentes chorros de agua según los diferentes materiales de corte. Lo mejor es elegir uno adecuado, no necesariamente caro, por lo que lo mejor es elegir el chorro de agua adecuado de acuerdo a sus propias necesidades.

Especificaciones de la plataforma de corte por chorro de agua

| Modelo | MCWJ2015S | |

|---|---|---|

| Viajar | Eje X | 2000mm |

| Viajar | Eje Y | 1500 mm |

| Viajar | Eje Z | 150 mm |

| Estructura | Pórtico de doble accionamiento separado | |

| Precisión de corte | ±0,1~0,2 mm | |

| Precisión de repetición | ± 0,01 mm | |

| Precisión del control | ±0,01 mm | |

| Velocidad de desplazamiento (eje XY) | 0-12 m/min | |

| Velocidad de desplazamiento (eje Z) | 0-10 m/min | |

Especificaciones del sistema de chorro de agua a alta presión

| Modelos | HZ3742 |

|---|---|

| Potencia | 37KW |

| Presión máxima | 420Mpa |

| Presión de trabajo continua | 380-400Mpa |

| Salida Max | 3,7 l/min |

| Orificio | 0,25/0,3 mm |

| Hueco de corte abrasivo | 1,0-1,8 mm |

| Brecha de corte de agua pura | 0,15-0,3 mm |

| Fuente de alimentación | 380V/ 415V/ 220V; 50HZ/ 60HZ; 3frases |

Lista de piezas de recambio de Water Jet

| No. | Nombre | Cantidad | Aplicación |

|---|---|---|---|

| 1 | Muelle de presión (grande) | 2 | Interior del conjunto de alta presión |

| 2 | Muelle de presión (pequeño) | 2 | Interior del conjunto de alta presión |

| 3 | Muelle de enchufe para cilindro de alta presión | 2 | Interior del conjunto de alta presión |

| 4 | Conexión de entrada de agua para baja presión | 2 | Interior del conjunto de alta presión |

| 5 | Junta tórica para interruptor de agua on/off | 6 | Interruptor de encendido/apagado del agua |

| 6 | Anillo del cilindro de aceite | 6 | Interior del conjunto de alta presión |

| 7 | Anillo de la tapa del cilindro de aceite | 6 | Interior del conjunto de alta presión |

| 8 | Orificio/boquilla | 4 | Interruptor de encendido/apagado del agua |

| 9 | Tubo abrasivo | 1 | Interruptor de encendido/apagado del agua |

| 10 | Junta de tubo abrasiva | 1 | Interruptor de encendido/apagado del agua |

| 11 | Anillo del plato de válvula | 6 | Interior del conjunto de alta presión |

| 12 | Anillo del tapón del cilindro de alta presión | 6 | Interior del conjunto de alta presión |

| 13 | Elemento filtrante 1um | 1 | Dentro del intensificador UP |

| 14 | Muelle inversor | 2 | Dentro del intensificador UP |

| 15 | Muelle amortiguador | 2 | |

| 16 | Almohadilla antivibraciones | 6 | Bajo la plataforma de corte |

| 17 | Arena abrasiva | 500 kg | |

| 18 | 3/8 Sombrero roscado de tubo de alta presión | 1 | |

| 19 | Anillo de agua del interruptor | 2 |