1. ウォータージェット切断機のご紹介

2. 3軸ウォータージェットマシン

3. 5軸CNCウォータージェットマシン

4. 3軸と5軸のウォータージェットマシンの違い

5. ワークショップにウォータージェット切断機が必要な理由

6. ウォータージェット切断テーブルの特徴

7. 高圧ウォータージェットの分類

8. ウォータージェットマシンの特徴

9. ウォータージェットで切断できる素材

10. ウォータージェット切断機でよく見られるスペアパーツ

11. CNCウォータージェット切断機の利点と欠点

12. UHPウォータージェット切断機の基本動作原理

13. 超高圧ウォータージェット切断の動作原理

14. ウォータージェット機の切断品質

15. ウォータージェットマシンの用途

16. 超高圧ウォータージェット切断技術と応用

17. ウォータージェットカッターの切削深さと切削速度

18. 超高圧パイプラインシステム

19. ウォータージェット切断機の構造

20. 石材用CNCウォータージェットマシン

21. ウォータージェットマシンのメンテナンス

22. 石材産業におけるウォータージェット切断機の利点

23. 3軸ウォータージェットと5軸ウォータージェットの違いは?

24. ウォータージェット切断プラットフォームの仕様

25. ウォータージェット高圧システムの仕様

26. ウォータージェットスペアパーツリスト

27. ウォータージェット切断ビデオ

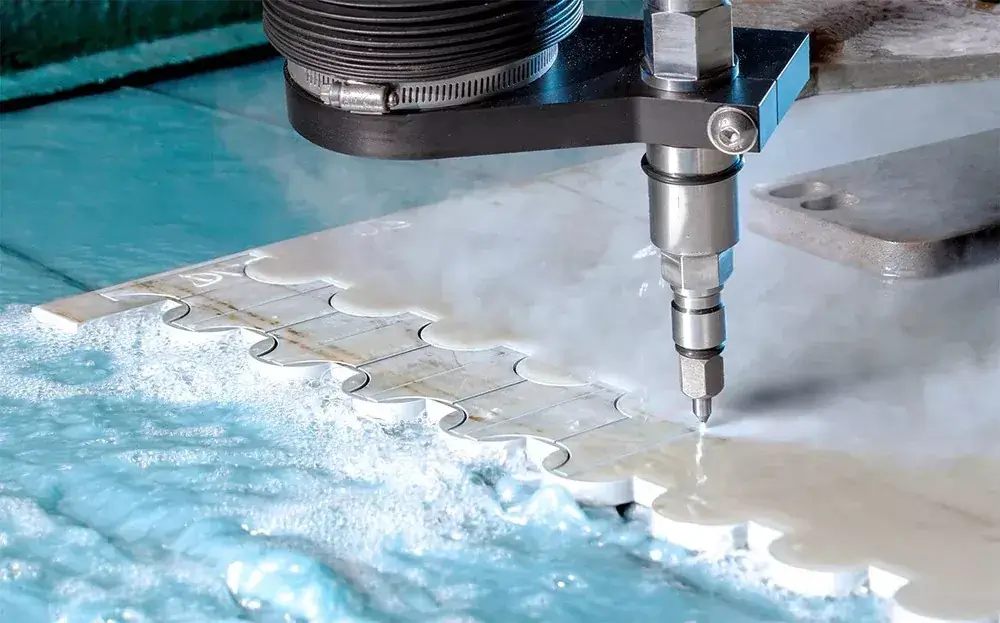

ウォータージェット切断機のご紹介

ウォータージェット 切断機 ウォータージェットとも呼ばれます。大理石や花崗岩、その他の石材の切断に幅広く使用できる工業用ツールです。 ウォータージェット切断機 ウォータージェット切断機とは、高圧水噴射装置、浄水装置、水噴射制御装置、自動砂供給装置などを備えた切断機である。ウォータージェット切断機は、主にメインマシン、高圧ジェネレータ部、浄水システム、ウォータージェット制御システム、自動砂供給システムおよびその他のデバイスを含んでいます。 ブリッジソーマシンウォータージェット機は切断速度が速い。石材機械業界では、CNC(コンピュータ数値制御)技術の登場が、材料の切断や成形方法に革命をもたらした。この領域における注目すべき技術革新の一つが、CNCウォータージェット切断機である。この記事では、この最先端技術の複雑さを掘り下げ、その様々な種類、特徴、用途、従来の切断機に対する優位性を探ります。ウォータージェットマシンは、研磨材を混ぜた高圧ジェット水流を利用して様々な材料を切断する強力なツールである。流体力学の原理を利用し、精密に制御された水流を作り出すことで、非常に高い精度で最も硬い物質を切り裂くことができる。

3軸ウォータージェットマシン

3軸ウォータージェットマシンは、X軸、Y軸、Z軸に沿って材料を切断することができる基本的な構成です。2次元のプロファイルを驚くほどの精度で作成することができます。このマシンは、平らな材料やわずかに湾曲した材料を切断するためによく使用されます。

5軸CNCウォータージェットマシン:

5軸CNCウォータージェットマシンは、多用途性と精度の典型です。X軸、Y軸、Z軸に加えて、A軸とC軸と呼ばれる2つの回転軸を導入している。この構成により、3次元表面の複雑なカットが可能になり、複雑な形状や開先切断が可能になる。

3軸と5軸のウォータージェットマシンの違い:

重要な違いは、その切断能力にある。3軸ウォータージェットマシンが2次元の切断作業に優れているのに対し、5軸マシンは3次元の輪郭、開先、角度のあるエッジを切断する能力を提供することで、視野を広げている。5軸マシンは、より複雑で柔軟性が要求される用途に適しています。

ワークショップにウォータージェット切断機が必要な理由:

ウォータージェット切断機は、どんな作業場にとっても貴重な資産です。その利点は数多くあります:

- 精度が高い:

ウォータージェット機は卓越した切断精度を誇り、複雑な設計や厳しい公差を可能にします。

- 汎用性がある:

これらの機械は、石、金属、ガラス、セラミック、複合材など、さまざまな材料を切断することができる。

- 材料の無駄を最小限に抑える:

ウォータージェット切断で生じる狭い切り口は、材料のロスを最小限に抑え、効率を最大化し、コストを削減します。

- 熱影響ゾーン(HAZ)なし:

ウォータージェット切断は冷間切断プロセスであり、材料が熱による歪みや硬化を受けないことを保証する。

- 環境に優しい:

ウォータージェット切断工程は、有害なガスや粉塵、有害廃棄物を発生させないため、クリーンで環境に優しい。

ウォータージェット切断テーブルの特徴

リニアガイド設計

ウォータジェットマシンの伝達部分は、リニアガイドレールとボールねじ機械構造を採用し、サーボモータとステップモータ(Z軸)によって駆動される。また、ウォータージェットマシンのソフトウェアは、切断の精度を確保するために、線形および円弧補間機能を採用しています。

DXFフォーマットとGコードに対応

AutoCADから出力されるDXF形式ファイルやGコードコマンドを実行することで、当社のウォータージェット加工機は様々な複雑なワークを切断することができ、生産ニーズに大きく応えることができます。

多くのオプション

大型、中型、小型、特殊サイズと様々なサイズのCNCウォータージェット加工機を提供しており、小型部品から大型部品まで対応可能です。

リミットプロテクション

XYZ の軸に限界の保護があります、限界を超過する場合には警報は与えられます。プラットフォームは水で満たされており、機械の切断中に粉塵や材料の飛散を止めることができます。同時に、このウォータージェット機は、環境への汚染を減らすために、砂の材料と石の廃棄物を受け取ります。ドレンバルブは、プラットフォーム内の汚水や雑貨を洗浄するための利便性を提供します。

高圧ウォータージェットの分類

ウォータージェット切断機は、水媒体の違いにより2種類に分類することができます。一つは純粋なウォータージェット切断機、もう一つは研磨ウォータージェット切断機です。高圧ピュアウォータージェットマシンは、板紙、食品、繊維製品などの柔らかい材料を切断するために使用されます。高圧ピュアウォータージェット切断機は、紙、食品、繊維製品などの柔らかい素材を切断するために使用されます。砥粒ウォータージェット切断機は、金属、石、ガラス、プラスチック、セラミック等のような硬い材料を切断するために使用されます。純粋なウォータージェット切断機とは異なり、研磨ウォータージェットの作動媒体は水と微細な研磨粒子である。研磨砂と水の比率は、切断材料に応じて異なります。最大比率は砂20%、水80%です。

ウォータージェットマシンの特徴

安価な水を加工媒体とするウォータージェットは、新しい冷間切断技術であり、実際に新しいデザイン加工のカテゴリーに属し、世界の先進的な切断技術手法の一つである。ウォータージェットはあらゆる種類の金属、非金属材料、あらゆる種類の堅く、もろく、靭性の材料を切ることができる。他の石造りの打抜き機と比較して、ウォーター ジェットに石造りの打抜き工業で多くの高度があります。UHPウォータージェットの切込みは平坦で、熱変形がなく、刃先のバリがなく、切断速度が速く、効率が高く、加工コストが低く、粉塵がなく、火花がなく、振動が小さく、騒音が小さいことが実践で示されている。ウォータージェット切断機は、過酷な作業環境や防爆要件の危険な環境での処理に適しています。実際、高圧ウォータージェットは決して鈍くならず、工具の損失がなく、加工の柔軟性が高く、金型の設計と製造のコストを節約することができます。一般的に、超高圧ウォータージェット切断は6-10mmで制御するのが良い(具体的なサイズはポンプの流量に依存する)。調整機構の調整力を減らすため、バルブコアをはしご状に設計し、水の流れ方向を逆流とする。こうすることで、水圧の作用で弁体には常に逆向きの推力が働く。力の大きさは、弁芯の直径と断面積と水圧の差によって決まる。切断の過程で、スプールと小径のサイズを調整すると、簡単に調整機構のサイズを制御することができます。機械の振動とシステムの圧力変動の二重作用の下で、ウォータージェットマシンの調整ネジが緩む可能性があり、その結果、予期しない圧力の増減が発生します。従って、ウォータージェットの設計過程において、バルブコアのネジ調整機構が信頼できるロック装置を持つことを考慮する必要がある。また、ウォータジェット装置の調整ねじの緩みを減少させるために、調整ねじの力面積と力を増加させる方法を採用することができる。

1.増圧ポンプ:

高圧水ポンプは、増圧ポンプとも呼ばれ、ウォータージェットマシンの重要なコンポーネントです。ウォータージェットの流れを推進するのに必要な莫大な圧力を発生させます。ポンプの設計と品質は、マシンの切断性能と効率に直接影響します。

2.CNC 制御システム:

ウォータージェットマシンには、切断プロセスの精密かつ自動制御を可能にする高度なCNC制御システムが組み込まれている。制御システムは、CAD/CAMソフトウェアからの切断指示を解釈し、機械の動きと切断経路に変換します。これにより、正確で再現性の高い切断作業が実現します。

3.カッティングヘッドアセンブリ:

カッティングヘッドアセンブリには、ノズル、フォーカシングチューブ、ミキシングチャンバーが収納されています。カッティングヘッドアセンブリは、高圧ウォータージェット流を切断される材料に当てる役割を果たします。カッティングヘッドアセンブリは、ウォータージェット流の研磨性に耐え、長時間の使用でも完全性を維持するように設計されています。

4.研磨剤供給システム:

アブレイシブ・ウォータージェット切断を利用する機械には、研磨剤供給システムが組み込まれている。このシステムには、研磨材ホッパー、計量システム、混合チャンバーが含まれる。このシステムは、研磨材をウォータージェット流に正確に供給し、切断効率を高め、より硬い材料の切断を可能にします。

5.カッティングテーブル:

カッティング・テーブルは、カッティング・プロセス中に材料を配置するための安定したプラットフォームを提供する。通常、スチールなどの耐久性のある材料で作られており、材料を支え、水を排出するための格子状のスラットを備えている場合もある。カッティング・テーブルは、カッティング・プロセスで使用される高圧水や研磨材に耐えられるように設計されています。

6.CAD/CAM ソフトウェアの互換性:

ウォータージェットマシンは、様々なコンピュータ支援設計・製造(CAD/CAM)ソフトウェアと互換性があります。この互換性により、設計プロセスと機械操作をシームレスに統合することができる。オペレーターは、切断設計をインポートし、切断パラメータを最適化し、正確な切断を実行するためのマシンコードを生成することができます。

7.水リサイクルシステム:

多くのウォータージェットマシンには、水の消費量を最小限に抑えるため、水のリサイクルシステムが組み込まれている。このシステムは、使用済みの水を濾過・処理して汚染物質を除去し、将来の切断作業に再利用できるようにします。ウォーターリサイクルシステムは、水の使用量を削減し、運転コストを下げ、環境の持続可能性を促進するのに役立ちます。

8.高さ制御システム:

先進的なウォータージェットマシンの中には、材料表面に対するカッティングヘッドの高さを自動的に調整するハイトコントロールシステムを搭載しているものもある。このシステムにより、不規則な表面や曲面を扱う場合でも、一貫した切断品質が保証されます。このシステムは、ノズルと材料間のスタンドオフ距離を一定に保ち、切断性能を最適化するのに役立ちます。

9.安全機能:

ウォータージェットマシンには、オペレーターを保護し、事故を防止するための安全機能が装備されている。これには、安全インターロック、緊急停止ボタン、保護筐体、異常を検知して機械の自動停止をトリガーする安全センサーなどが含まれる。安全対策は、安全な作業環境を確保し、高圧ウォータージェット切断に伴うリスクを最小限に抑えます。

これらの特徴を併せ持つウォータージェットマシンは、様々な産業分野の精密切断に対応する、高い能力と汎用性を備えたツールです。その高度な技術と革新的なデザインは、効率、精度、信頼性に貢献し、複雑で高品質な切断結果を可能にします。

ウォータージェットで切断できる材料:

ウォータージェット切断機には、以下のような様々な材料を切断する能力があるが、これらに限定されるものではない:

- 金属:

スチール、アルミニウム、チタン、銅、真鍮など

- 石だ:

御影石、大理石、石灰岩、スレートなど。

- ガラスだ:

フロートガラス、ステンドグラス、合わせガラスなど

- セラミックス:

磁器、セラミックタイル、陶器など

- コンポジット:

カーボンファイバー、グラスファイバー、強化プラスチックなど

- ゴム、発泡スチロール、木材など。

ウォータージェット切断機でよく見られるスペアパーツ:

1.高圧水ポンプ:

- シールとOリング:

これらは、適切な密閉性を確保し、高圧ポンプシステムの水漏れを防ぐ重要な部品である。

- バルブ:

逆止弁、ポペット弁、制御弁など、さまざまな種類の弁が、ポンプシステム内の水の流量と圧力を制御するために使用される。

- インテンシファイア:

高圧水流を発生させるインテンシファイア・ポンプは、プランジャー、シリンダー、シールなどの部品で構成されており、経年劣化により交換が必要になる場合がある。

2.ウォータージェットノズルアセンブリ:

- ノズル本体:

ノズル本体はオリフィスを保持し、ウォータージェットの流れを整えます。定期的に点検し、損傷や摩耗があれば交換する必要がある。

- オリフィス:

オリフィスは、ウォータージェット流のサイズと流速を決定する、精密に加工された小さな部品です。切断性能を維持するために、定期的な点検と交換が必要な場合があります。

- ミキシング・チャンバー

ミキシングチャンバーは、アブレイシブウォータージェット切断システムにおいて、高圧水と研磨材を結合させる役割を果たします。摩耗や損傷がある場合は交換が必要です。

3.研磨剤供給システム:

- 研磨ホッパー

ホッパーは、ガーネットや酸化アルミニウムなどの研磨材を貯蔵し、ミキシングチャンバーへの安定した供給を保証します。

- 計量システム:

このシステムは、ウォータージェット流に供給される研磨材の量を制御し、安定した切断性能を確保します。供給チューブ、バルブ、流量計などのコンポーネントが含まれます。

- 研磨チューブおよび継手:

これらの部品は研磨材をホッパーからミキシングチャンバーに搬送するもので、摩耗や目詰まりにより交換が必要になることがある。

4.CNC制御システムコンポーネント

- モーターとドライブ

CNC制御システムは、カッティングヘッドや他の機械軸の動きを制御するモーターとドライブに依存しています。これらの部品は、時間の経過とともにメンテナンスや交換が必要になることがあります。

- コントローラーとボード:

制御システムには、切断命令を処理し、機械の動作を指令する電子制御装置と回路基板が含まれる。これらのコンポーネントは、スムーズな運転を確保するために、時折更新や交換が必要になることがある。

5.カッティングテーブルの構成部品:

- スラットホルダーとスラット:

カッティング・テーブルには、切断する材料を支えるスラットが格子状に配置されていることが多い。スラットホルダーはスラットを所定の位置に固定するもので、スラットもホルダーも摩耗や損傷により定期的な交換が必要になることがある。

6.CAD/CAM ソフトウェアおよびコンピュータシステム:

- コンピュータ・ハードウェア:

CNC制御ソフトウェアを実行するコンピュータシステムは、互換性と性能を確保するために、時折アップグレードや交換が必要になることがあります。

- ソフトウェアのライセンス:

CAD/CAMソフトウェアのライセンスは、設計ファイルとの互換性を確保し、切削パラメータを最適化するために維持・更新する必要があります。

ウォータージェット切断機の最適な性能、精度、寿命を確保するためには、これらのスペアパーツの定期的な点検、メンテナンス、タイムリーな交換が不可欠です。適切なメンテナンスと交換手順については、メーカーのガイドラインに従い、認定サービスプロバイダーに相談することをお勧めします。

CNCウォータージェット切断機の利点と欠点:

メリット

- 汎用性がある:

ウォータージェット機は、金属、石材、ガラス、複合材料、ゴムなど、さまざまな材料を切断することができます。

- 高精度:

卓越した切断精度を誇り、複雑なデザイン、厳しい公差、滑らかなエッジを可能にします。

- 熱影響ゾーン(HAZ)なし:

ウォータージェット切断は冷間切断であるため、熱による歪み、硬化、材料損傷のリスクがありません。

- 環境に優しい:

ウォータージェット切断は、有害なガスや粉塵、有害廃棄物を発生させないクリーンなプロセスです。また、切り口幅が狭いため、材料の無駄も削減できます。

- 二次業務の削減:

ウォータージェット切断の高い精度は、追加の機械加工や仕上げ工程を不要にすることが多い。

- 安全性の向上:

ウォータージェット切断は、切断工具を必要とせず、オペレーターが怪我をするリスクを低減します。

デメリット

- 初期投資:

CNCウォータージェット機は、従来の切断機に比べて初期コストが高くなる可能性があり、企業によってはそれが課題となる場合もある。

- 営業費用:

ウォータージェット機は水と研磨材を大量に消費するため、継続的な運用コストがかかる。

- より遅い切断速度:

ウォータージェット切断は、従来の切断方法と比較して一般的に速度が遅いため、用途によっては生産速度に影響を与える可能性があります。

- スキルの条件

ウォータージェット・マシンの操作やプログラミングには専門的なトレーニングや知識が必要なため、企業によっては利用しにくい場合もある。

CNCウォータージェット切断機の能力を活用することで、産業界は精密な切断を実現し、創造的な可能性を引き出し、材料の無駄や環境への影響を最小限に抑えながら、全体的な生産性を向上させることができます。

UHPウォータージェット切断機の基本動作原理

超高圧ウォータージェット切断は1970年代に開発されたハイテク技術である。高圧・高速の小口径液流を作動媒体として被加工物の表面に噴射し、液流の衝撃によって被加工物の切断を実現する。水圧を少し下げたり、ターゲット距離や流量を増やしたりすると、高圧洗浄、破砕、表面粗面化、バリ取り、強化などを行うことができる。レーザー、イオンビーム、電子ビームと同様、超高圧ウォータージェットも高エネルギービーム加工の技術分野に属する。世界初の高圧ウォータージェット切断装置は1979年に誕生した。モスカットは自社の強みを生かし、各種超高圧ウォータージェット切断装置を独自に開発し、数多くの加工実験を行ってきました。この技術は世界で広く使用され、ウォータージェット機械、建築材料、国防、軽工業、繊維の分野でますます重要な役割を果たしている。

超高圧ウォータージェット切断の動作原理

濾過された工業用水は100-400mpaに加圧され、直径Φ0.08-0.5mmのノズルのオリフィスを通過し、500-900m/sの超音速細径水柱を形成する。超高圧ウォータージェット自体は高い剛性を持っています。ワークと衝突すると、高い衝撃動圧と渦電流が発生します。ウォータージェットの平均速度は、超高速ゾーンと低速ゾーンを含んでいます(マイナスの場合もあります)。従って、超高圧ウォータージェットの表面は円筒モデルですが、実際には内部に剛性の高い部分と低い部分が存在します。高剛性部品から発生する衝撃動圧は伝播時間を短縮し、衝撃強度を高め、くさびを素早く割る役割を果たす。低剛性部は高剛性部に比べ、柔軟な空間を形成し、切り屑の吸引と切り屑排出の役割を果たす。この2つの組み合わせは、ちょうど材料を切断するときに軸方向の「のこぎり刃」のようにするようなものである。

ウォータージェット機の切断品質

油圧カッターの切断形状と寸法精度は主にノズルの移動軌跡精度とノズルの内孔径に影響される。ウォータージェット切断機にボールねじ駆動装置、リニアガイドレールとCNCシステムを採用した後、ノズルの移動精度を厳密に制御することができ、ワークの寸法精度は±0.1mm以内に制御することができます。スリットの幅はノズルの内孔径に関係する。直径が小さいほど加工精度が高くなります。スリット幅はノズル径より0.025mm程度大きくする。また、水に添加剤を入れると切削性が向上し、切削幅を小さくすることができる。ウォータージェット加工機の切削品質は材料特性に大きく影響される。柔らかい材料は滑らかな表面を得ることができる。可塑性の高い材料は、高品質でエッジをカットすることができます。水圧が低すぎるとエッジの切断品質が低下し、特に複合材料の場合、材料の剥離やスケーリングの原因になりやすい。砥粒入り高圧ウォータージェットで厚みの大きい被削材を切断する場合、切断深さによって断面品質が変化する。ノズル上部付近の1O~50mmの範囲では、断面は平坦で滑らかで品質が良い。中間の移行領域には浅い波紋がある。断面の下部では、研磨ウォータジェットの拡散により切削エネルギーが減少し、深い曲線の波紋が形成される。

ウォータージェットマシンの用途

超高圧ウォータージェット切断技術は、世界の多くの産業分野で広く使用されている。建築材料産業や建築装飾産業において。大理石、御影石、セラミック、ガラス繊維、アスベスト、その他の材料の切断に使用できます。ウォータージェット機は、セラミック床タイルが過去と現在のカラフルな装飾効果で単調で剛性を変更できるように、正確な切断サイズとダスト汚染なしで、複雑な形状の石のモザイクをカットすることができます。そのため、破損したセラミック床タイル、数十回の深い処理の感謝の後に石の残り材料。

- 自動車製造業界では、インストルメントパネル、内外装トリム、ドアパネル、窓ガラスを金型なしで切断するためにウォータージェットが使用されており、生産ラインの加工柔軟性を実際に向上させることができる。

- 航空宇宙産業では、ウォータージェットはホウ素繊維、炭素繊維および他の複合材料を切断するために使用されます。切断時、成層がなく、熱の蓄積もなく、被加工物の刃先品質は非常に良い。アルミニウム合金、ステンレス鋼、チタン合金、耐熱合金などの金属材料を切断する場合、金属組織の変化がなく、熱影響部がなく、熱応力がなく、切断継ぎ目が狭く、切断品質が高く、材料利用率が高い。

- 食品業界では、ウォータージェットを使用して、鮮明な食品、野菜、肉などを切断し、細胞組織の損傷を軽減し、保存期間を延ばすことができる。

- 製紙業界では、クラフト紙や段ボールのスリット加工にウォータージェットが使用されています。粉塵公害がなく、切断速度は最大1828m/分です。

- ウォータージェットは電子産業でも応用され、プリント基板の輪郭切断に使われる。

- ウォータージェットは繊維産業でも多層布の裁断に使用され、裁断効率を向上させ、端の損傷を減らすことができる。

- ウォータージェット機は石材の切断にも使用できる。ウォータージェットで切断された石材はつなぎ合わせが簡単で、加工の難易度に制限されず、加工効率、加工品質、装飾効果に関係なく、現在、高難易度、高芸術センスの造形加工に最適な設備である。石材モザイクは石材加工の難易度が高い一種の技術である。

一言で言えば、超高圧ウォータージェット切断技術の応用は日々拡大しており、大きな可能性を秘めている。設備コストの継続的な削減により、その応用はさらに改善されるであろう。

超高圧ウォータージェット切断技術と応用

ウォータージェットは鋸の刃ではありませんが、鋸の刃よりも強力です。世界中のエンジニアと技術者の絶え間ない改良と技術向上により、ウォータージェットの幅広い応用価値がますます広く反映されるようになりました。鋼鉄、装甲板または防弾ガラスに関係なく、どんな堅い材料でもウォータージェットによって無作為に切ることができる。実験結果によると、厚さ2.5cmの超硬鋼板をウォータージェットカッターで切断した場合、切断速度は0.045cm/sで、材料が軟らかいほど切断速度は速くなる。ウォータージェット切断は主に以下の材料の切断と加工を含む:

ステンレス板、鉄板、アルミ板、大理石、御影石、陶磁器、ガラス、あらゆる特殊形状の平面幾何学曲線切断。また、セラミックアートモザイク、大理石モザイク、金属技術、ガラス技術、セラミック技術、各種文字、英文字、看板などの切断加工も含まれる。

ウォータージェットカッターの切削深さと切削速度。

- 超高圧ウォータジェットの切断深さに影響を与える技術的要因は、作動媒体、圧力、作業領域、切断時間、被加工物の材質、ノズルと被加工物の表面間の距離(目標距離)など数多くある。切断時間と切断部の品質を考慮しなければ、超高圧ウォータージェットの切断厚さは200mに達する。厚さが25mm以下の場合、切断効率が高く、切断部が滑らかであることが証明されている。

- 切断速度は材料の性質に関係し、ウォータージェットの出力または圧力に正比例し、切断速度と被加工物の厚さに反比例する。水圧を高めれば、切削深さと切削速度が向上する。超高圧水発生装置と超高圧シールの技術的難易度が高くなると、設備コストが高くなる。超高圧ウォータージェット切断装置の最高圧力は、一般的に400MPa以内に制御されている。ノズル下端面とワーク表面との距離をターゲットディスタンスと呼びます。 超高圧パイプラインシステムとそれに対応する切断工程パラメーターによると、水圧は189MPa、研磨剤ノズル直径はΦ0.3mm、水消費量は2.15l/min、60メッシュ天然研磨剤、研磨剤消費量は0.265kg/min、切断速度は100mm/minである。高精度のワークを切断する必要がある場合、ウォータージェットカッターは、熱の影響を受けずに一度の加工で完成品に近い製品を作ることができる機械である。また、ウォータジェットカッターで発生する廃材は、破片ではなく全体の形をしており、再利用が可能であるため、通常、貴重なものである。ウォータージェットカッターの応用産業は非常に大きく、世界の多くの国で主流の加工方法となっている。私は、ウォータージェット技術が新たな高みに押し上げられると信じている。

超高圧パイプラインシステム

超高圧ウォータージェットカッターの水圧は100-400maと高く、通常の油圧伝達装置の作動圧力の10倍以上である。超高圧システムの水シールとパイプラインシステムが信頼できるかどうかは、ウォータージェット切断プロセスの安定性、安全性、信頼性を確保するために非常に重要です。超高圧ウォータージェットシールは静的シールと動的シールに分けられる。装置の試運転時には、使用圧力の2倍以上の過圧試験を漏れのない状態で受ける必要があります。パイプラインの超高圧ウォータージェットパイプは、高強度ステンレス鋼厚肉シームレスパイプまたは二重層ステンレス鋼管を採用し、パイプジョイントは主に金属弾性シール構造を採用しています。ノズルの移動を容易にするため、ノズルと固定水管の間に超高圧フレキシブル鋼管を配置する。

ウォータージェット切断機の構造

超高圧ウォータージェット切断装置は通常ガントリーまたは片持ちフレーム構造を採用している。ガントリー型ウォータージェット装置では、ノズルは切断ヘッドに取り付けられ、リードスクリューとガイドレールシステムにより、切断ヘッドは胴体のクロスビーム上をX軸に沿って直線移動する。クロスビームはY軸に沿って作業台上を直線移動することもできる。切断時、ワークピースは作業台(水槽)上に固定され、切断ヘッドはクロスビーム上を設定軸に沿って直線移動する。クロスビームは、ウォータージェットマシンのY軸に沿って直線的に移動する。X軸とY軸はボールねじとリニアガイドレールで駆動され、高い運動精度を持つ。CNCシステムのプログラム制御により、任意形状のハーフプレーンカーブ加工が可能です。ノズルとワーク間の距離(ターゲット距離)を調整するために、カッティングヘッドは通常、Z軸方向にリニア駆動装置を装備する必要があります。ウォータージェットの切断効率を向上させるため、同一の切断ヘッドに複数のノズルを配置し、複数個を同時に切断することも可能である。

石材用CNCウォータージェットマシン

超高圧ウォータージェットは点切断に属し、切断範囲内の任意の点に到達することができるので、コンピュータの制御の下で、任意の複雑な図形を切断することができ、繰り返し位置決め精度は±0.05mm以下にすることができます。石材モザイクの切断工程では、コンピュータが隙間補正を簡単に実現できるため、部品形状の完全な適合を達成できる。三次元の複雑な形状の部品を切断するために、切断ヘッドは実際に多関節ロボットのアームに取り付けることができ、5軸連結を行い、方向からの多自由度空間切断を実現する。

ウォータジェットマシンへの研磨剤供給システム

研磨剤高圧水切断装置では、ビン、研磨剤、流量バルブ、パイプを含む研磨剤供給システムが装備されている。ビンの形状とビンのメッシュスクリーンは、ブロッキングすることなく、研磨剤の円滑な供給を確保しなければならない。フローバルブは研磨剤供給のオン・オフとサイズを制御するために使用する。研磨剤の消費量は水圧の上昇とともに増加する。一般的に使用される研磨材はコランダム、珪砂、ガーネット、炭化珪素などで、人工研磨材と天然研磨材に分けられる。粒径は0.1~0.8mmである。

ウォータージェット切断機への給水

超高圧ウォータージェットを使用する際、工業用水を処理・ろ過することは非常に重要である。水媒体のろ過精度を向上させることで、過給機シール装置とジェムノズルの寿命を効果的に延ばし、切断品質を向上させ、装置の運転信頼性を向上させることができる。一般的に、ウォータージェットカッターの使用中、水媒体のろ過精度は0.1μm以内に制御する必要があり、多段ろ過の方法を採用することができる。また、工業用水を軟水化し、装置の腐食度を下げる必要がある。

ウォータージェットのノズル

ウォータージェットカッターの正式名称は超高圧ウォータージェット切断で、1970年代初頭に米国で誕生した。1990年代以前、ウォータージェット技術は欧米の一部の先進国によって習得された。ウォータージェットカッターは、その速い切断速度、広い切断範囲、高い切断精度と他の優れた特性のため、急速に切断や加工業界で新しいお気に入りと幅広い使用範囲になりました。ノズルはウォータージェットマシンの重要な部品の一つです。ノズルの構造、作業性能、寿命は、切断品質と生産コストに直接影響します。ウォータージェットノズルの分類

切断技術の違いにより、ノズルは純水切断ノズルと砥粒切断ノズルに分けられる。純水ジェット切断ノズルは、密度が小さく硬度の低い非金属軟質材料を切断するために使用されます。ノズル内孔の直径はΦ0.08-0.5mmです。砥粒切断ノズルは、高密度で硬度の高い材料を切断するために使用されます。ノズル孔から超高圧水を高速噴射すると、負圧真空が形成されます。負圧の影響により、研磨材は砂の注入口からノズル内に吸い込まれます。ミキシングチャンバーで高圧水と混合された後、サンドジェットが形成されます。ノズルの穴の直径は、研磨剤の種類と粒度によって異なりますが、Φ0.5~1.65mmです。

ウォータージェットノズルの特性

被加工物を切断する際、ウォータジェットノズルは液体の大きな内圧を受けます。そのため、ノズルの材質は耐摩耗性、耐食性に優れ、総合的な機械的特性が高いことが要求される。ウォータージェットノズルの材質は、サファイア、ルビー、硬質合金、ダイヤモンドなどが一般的です。現在では、コストや製造工程を考慮し、宝石材料が広く使用されている。

ウォータージェットノズルの寿命

ウォータージェットノズルの寿命に影響を与える要因は数多くあります。ノズルの構造、材料、製造、組立、水圧、研磨剤の種類に加え、濾過精度と水媒体の処理品質を向上させることもノズルの寿命を向上させるのに役立ちます。一般的に水のpHは6~8であり、0.1μM以下に濾過する必要がある。また、ウォータージェットノズルの寿命を向上させるためには、適切な研磨剤の種類と粒径を選択することが非常に重要である。

ウォータージェットマシンのメンテナンス

ウォータージェットカッターについて知っている人は、金属や非金属、天然物や人工物、生産資材や生活必需品など、どのような種類の材料であっても、非常にうまく切断できることを知っているはずだ。しかし、他の石材切断機と比較すると、切断機の作業場と作業環境は依然として維持する必要があり、そうでなければ、粉塵も発生します。従って、装置の正常な操作を保障するためには、維持の仕事は必要不可欠である。

石材産業におけるウォータージェット切断機の利点。

他の石材切断機と比較して、ウォータージェットカッターには多くの利点があります。無公害で、切断ロスもなく、あらゆる製品の製造に適しています。ここでは、セラミックや石材の加工におけるウォータージェットカッターの利点を紹介します。ウォータージェットカッターの最大の特徴は、モザイク、カウンタートップ、石家具など、陶磁器や石材のあらゆる曲線切断に対応できることです。寄木細工を例にとると、ウォータージェット加工は時間と人件費を節約し、設備の占有スペースを減らすだけでなく、材料費40%を節約し、大量の石材廃材を再利用することができます。ブリッジソーマシンと比較して、シンプルで使いやすいウォータージェットカッターは、セラミックメーカーの加工時間を効果的に短縮することができます。特定の脆性材料用。サンディングウォータージェットカッターは、熱や表面の変形を引き起こしません。したがって、材料は元の外観と強度を維持することができます。セラミック加工業界では、伝統的な切断方法は通常、鋸刃切断であり、一般的に直線のみを切断し、曲線を切断する場合は、まずサイズの要件を満たすテンプレートを作成します。予備切断の後、手動研削によって実現されます。それは柔軟性がなく、騒々しい、ほこりが多く、非効率的である。ウォータージェット切断機の利点は明らかである:まず、切開が平坦であり、切断品質が高く、切断後に切開の上端に「エッジバースト」現象が形成されない。第二に、切断精度は高く、0.1mmに達し、継ぎ目は均一で、非常に複雑で美しいパズルや壁画を作るために使用することができます。最後に、ウォータージェットの切断効率は速く、製品の一貫性と互換性は良好で、自動ネスティング機能を実現でき、作業環境を改善でき、作業者への粉塵や騒音の影響を低減できる。超高圧ウォータージェット切断は、どんな複雑な形状でも一度に切断することができる。芸術的な創作を実現する効果的なツールである。ウォータージェットマシンは、大規模な建物や家庭装飾に広く使用され、装飾の実用性と美観を大幅に向上させます。

3軸ウォータージェットと5軸ウォータージェットの違いは?

ウォータージェット技術の絶え間ない変化と進歩に伴い、ウォータージェットは3軸から5軸へと変化した。ウォータージェット技術の絶え間ない進歩に伴い、多くの人々はウォータージェットについてよく知らない。ウォータージェットを購入する際、どのようなウォータージェットを選べばいいのか、3軸を選べばいいのか、5軸を選べばいいのか分からないのだ。実際、3軸と5軸の選択には、異なる材料を切断するための異なるウォータージェットカッターの要件があります。ここでは、3軸と5軸のウォータージェット切断機の違いについて述べる。5軸数値制御ウォータージェット切断は、従来のウォータージェット切断の制限を打破し、垂直または小さな角度での切断しかできません。従来の3軸をベースに、2本のサーボ回転軸とユニバーサルスイングヘッドを追加したのが5軸ウォータージェットマシンである。ワーク底面のジェット噴射点を制御目標とし、加工経路を計画・最適化することで、ウォータージェットカッターの切断効率を大幅に向上させ、ウォータージェットカッター固有の形状誤差を効果的に補正する。5軸ウォータージェット切断機は、全自動・任意方向リンク切断を実現した。複雑な特殊形状部品の一回成形を実現し、金型製作コストを削減できる。3軸数値制御ウォータージェット切断機は、任意の平面複雑曲面の切断が可能です。任意形状の切断、平坦な切断、高い切断品質、切断後の切断端に「エッジバースト」現象が形成されない。切開は継ぎ目が無い接続を示し、より低い開始に接着剤の詰物のためのギャップがあり、第 2 粉砕プロセスを除去します。異なる切断材料に応じて異なるウォータージェットを選択します。最高のものは、必ずしも高価なものではなく、右のものを選択することですので、最高のあなた自身の要件に応じて適切なウォータージェットを選択することです。

ウォータージェット切断プラットフォームの仕様

| モデル | MCWJ2015S | |

|---|---|---|

| 旅行 | X軸 | 2000mm |

| 旅行 | Y軸 | 1500mm |

| 旅行 | Z軸 | 150mm |

| 構造 | デュアルドライブガントリー | |

| 切断精度 | ±0.1~0.2mm | |

| リピート精度 | ± 0.01mm | |

| 制御精度 | ±0.01mm | |

| 移動速度(XY軸) | 0~12m/分 | |

| 移動速度(Z軸) | 0~10m/分 | |

ウォータージェット高圧システムの仕様

| モデル | HZ3742 |

|---|---|

| パワー | 37KW |

| 最高圧力 | 420Mpa |

| 連続使用圧力 | 380-400Mpa |

| マックス・アウトレット | 3.7L/分 |

| オリフィス | 0.25/0.3mm |

| 砥粒切断ギャップ | 1.0-1.8mm |

| 純水切断ギャップ | 0.15-0.3mm |

| 電源 | 380V/415V/220V; 50HZ/60HZ; 3phrase |

ウォータージェットスペアパーツリスト

| そうだ。 | 名称 | 数量 | 申し込み |

|---|---|---|---|

| 1 | スナップスプリング(大) | 2 | 高圧アッセンブリ内部 |

| 2 | スナップスプリング(小) | 2 | 高圧アッセンブリ内部 |

| 3 | 高圧シリンダー用プラグスプリング | 2 | 高圧アッセンブリ内部 |

| 4 | 低圧用水入口接続 | 2 | 高圧アッセンブリ内部 |

| 5 | オン/オフ水スイッチ用O型シールリング | 6 | オン/オフ・ウォーター・スイッチ |

| 6 | オイルシリンダーのリング | 6 | 高圧アッセンブリ内部 |

| 7 | オイルシリンダー蓋のリング | 6 | 高圧アッセンブリ内部 |

| 8 | オリフィス/ノズル | 4 | オン/オフ・ウォーター・スイッチ |

| 9 | 研磨チューブ | 1 | オン/オフ・ウォーター・スイッチ |

| 10 | 研磨チューブジョイント | 1 | オン/オフ・ウォーター・スイッチ |

| 11 | バルブプレートのリング | 6 | 高圧アッセンブリ内部 |

| 12 | 高圧シリンダーのプラグのリング | 6 | 高圧アッセンブリ内部 |

| 13 | フィルターエレメント 1um | 1 | アップ・インテンシファイアーの内部 |

| 14 | 反転スプリング | 2 | アップ・インテンシファイアーの内部 |

| 15 | バッファースプリング | 2 | |

| 16 | 防振パッド | 6 | カッティング・プラットフォームの下 |

| 17 | 研磨砂 | 500kg | |

| 18 | 3/8 高圧パイプのスクリューハット | 1 | |

| 19 | スイッチの水リング | 2 |